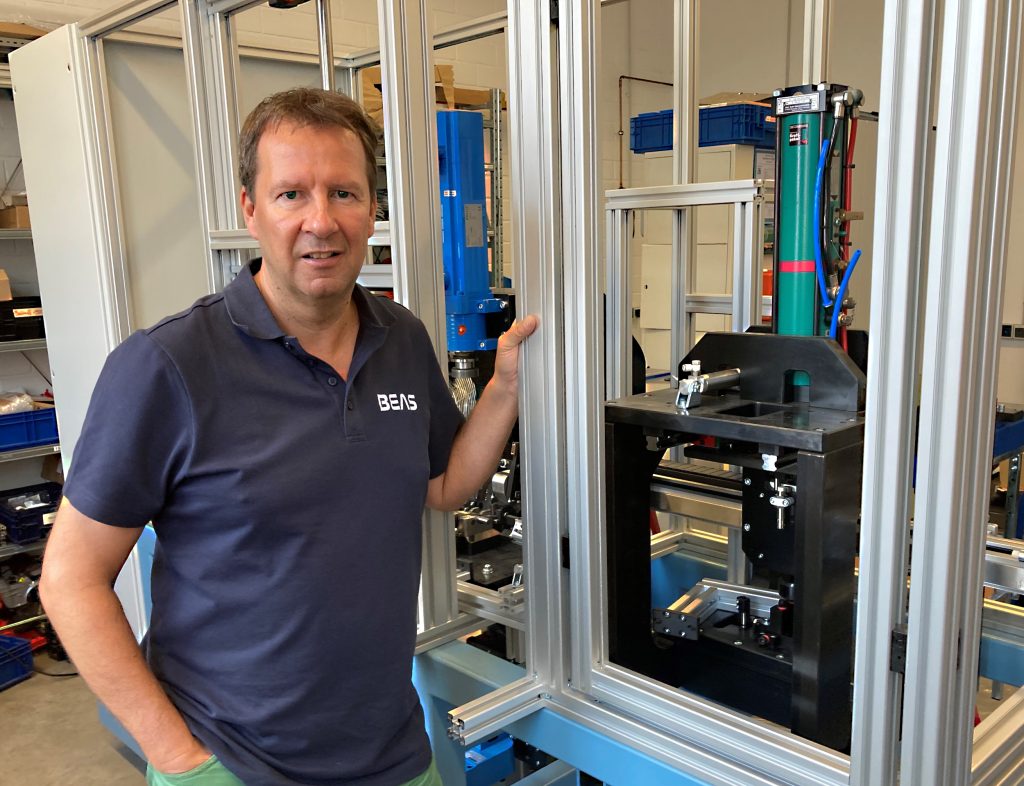

„Entwickelt haben wir das System vor rund einem Jahr im Auftrag eines OEM im Automotivbereich für ein Werk in Delhi (Indien). Es ist als manueller Arbeitsplatz konzipiert“, erklärt Holger Fischer, Head of Business Development von Beas Technology. Das Unternehmen mit Sitz in Chemnitz plant, entwickelt, realisiert und optimiert Vorrichtungen sowie Sondermaschinen, z.B. Lösungen für den 3D-Druck, Prüfstände, Schweißvorrichtungen sowie Montageanlagen zum Bohren, Entgraten und Fügen von Getriebebauteilen (u.a. Schaltgabeln).

Mit dem hauseigenen Robotikstudio ist es zudem auf die Simulation, Entwicklung und Inbetriebnahme von Roboterapplikationen sowie die Programmierung spezialisiert. Ergänzt werden die Lösungen und Kernkompetenzen mit einem umfangreichen AZAV-zertifizierten Trainings- und Schulungsangebot sowie verschiedenen Beratungsleistungen.

>>Die Kalibrierung der Sensoren war völlig unproblematisch<<

Die Produktion von Schaltgabeln erfolgt in mehreren Fertigungsschritten. Nach dem Feinstanzen und Biegen der Blechteile werden die Gabeln in aller Regel verschweißt. Infolgedessen befinden sich die Maße der Schaltgabeln nicht immer innerhalb der gewünschten Toleranzen. „Diesen ‚Gap‘ zwischen der Genauigkeit des geschweißten Teils und geforderter Lieferqualität schließen wir mit unserer Anlage, mit der wir die Schaltgabeln vermessen und bei Abweichungen richten“, erläutert Fischer. Um die geforderten Zeichnungstoleranzen zu erreichen, sind zunächst die Abstände jedes Gabelarms zur Schaltgabelmitte relevant. Hinzu kommt, dass die oftmals in sich leicht verdrillten Gabelenden auf gleicher Höhe liegen müssen. Daher sollte das System zusätzlich an den Gabelenden die sogenannte Verschränkung messen.

Differenzmessung liefert gewünschtes Ergebnis

Als Lösung präferierte Beas Technology zunächst ein taktiles Sensorsystem. „Probleme bereiteten jedoch die mit Kunststoff umspritzten und hierdurch bombierten Gabelenden oder auch Gabelpatten, die somit keine glatte Fläche für ein korrektes Antasten aufwiesen“, erinnert sich Fischer. „Durch die leichte Verdrehung lässt sich beim Antasten einer Gabelpatte nicht immer genau die Mitte treffen. Das führte zwangsläufig zu Messfehlern und machte eine Reproduzierbarkeit der Messwertermittlung unmöglich.“

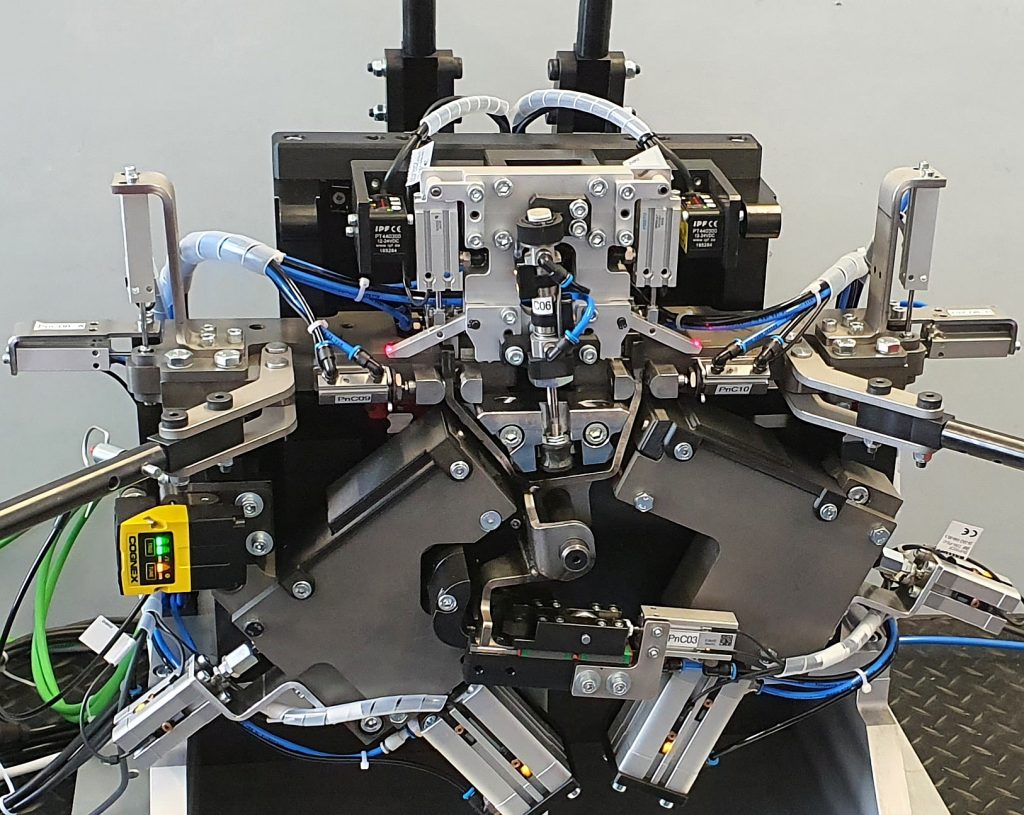

Daher verwarfen die Spezialisten den Ansatz einer direkten Messung … es kam nur eine indirekte Messung als optimales Verfahren infrage. Oberhalb der zu vermessenden Schaltgabelenden befinden sich hierzu zwei speziell geformte Metallarme, die über Pneumatikzylinder so weit verfahren werden, bis sie die Gabelenden an den inneren Vermessungspunkten berühren. Zwei optische Sensoren detektieren anschließend die Auslenkung der beiden äußeren Enden der Metallarme.

„Über die Analogausgänge der Sensoren erhalten wir separat für jede Gabelseite abstandproportionale Signale, die wir für Differenzmessungen heranziehen. Durch die indirekten Messungen können wir somit die Abweichungen vom gewünschten Optimum sowohl für die Abstände der beiden Gabelenden zur Schaltgabelmitte als auch für deren Höhen zueinander ermitteln“, erklärt Fischer.

Hochpräzise Lösung auch für raue Bedingungen

Die beiden optischen Sensoren mussten daher hochpräzise Lösungen sein und überdies rauen Umgebungsbedingungen standhalten, da nach Aussagen von Holger Fischer für das System „äußerst robuste Einsatzbedingungen“ zu erwarten waren. Beas Technology entschied sich daher für Lasersensoren der Reihe PT44 von IPF Electronic. Diese Sensoren mit Hintergrundausblendung und einem Laserstrahl mit besonders kleinem Durchmesser verfügen über ein stabiles Gehäuse in Aluminiumdruckguss (Schutzart IP67) und sind für Betriebstemperaturen von -10 bis +45°C ausgelegt. Die Geräte mit einer maximalen Reichweite bis zu 35mm integrieren einen Schaltausgang mit Fensterfunktion und einen Analogausgang (0…5V/4…20mA).

Die Parametrierung der Sensoren für die beschriebene Anwendung erfolgte anhand eines Referenzteils. Hierzu wurde eine Schaltgabel mit Blick auf optimale Maßhaltigkeit gerichtet und anschließend in einer 3D-Messmaschine vermessen, um es als Kalibrierstück für die im System von Beas Technology installierten Sensoren zu verwenden. „Die Kalibrierung der Sensoren war völlig unproblematisch. Über Differenzmessungen erhalten wir dann die jeweiligen Abweichungen, wobei die Genauigkeit hier im Bereich zwischen 0,01 und 0,02mm liegt. Die glatten Flächen an den Enden der Metallarme erlauben uns in Kombination mit dem exakten, punktförmigen Laserlicht der Sensoren sehr präzise und vor allem stets reproduzierbare Messungen“, betont Fischer.

Bewegen sich die gemessenen Werte außerhalb der Toleranzen, kann der Werker die Schaltgabel nachträglich richten, wobei verschiedene Richtoperationen zur Verfügung stehen. Angeleitet wird der Werker über eine Software, die an einem Arbeitsplatzbildschirm die Abweichungen von den Toleranzen visualisiert und ihm anzeigt, an welcher Position die Gabel zu korrigieren ist.

Positives Feedback

Zwei Systeme von Beas Technology sind mittlerweile seit vielen Monaten in Indien im Einsatz. Holger Fischer erhielt bereits positive Rückmeldungen: „Seitens der Werksleitung aus Delhi wurde uns bestätigt, dass unser System und damit auch die Sensoren selbst unter den rauen Einsatzbedingungen einwandfrei funktionieren. Aufgrund der durchweg guten Erfahrungen haben wir nun den Auftrag erhalten, das System weiter auszurollen.“