Vom Firmenparkplatz aus blickt man auf eine Wiese und ein gewaltiges Alpenpanorama: Inmitten einer Urlaubsidylle produziert Alois Berger Präzisions-Maschinenbauteile in Wertach technisch anspruchsvolle Bauteile und Kugelgewindegetriebe für einige der führenden Maschinenbauer der Welt. 1955 in Kaufbeuren gegründet, betreibt das familiengeführte Unternehmen heute weltweit elf Werke mit rund 2.700 Mitarbeitern. Um die hohen Anforderungen an die Qualität der Bauteile wirtschaftlich darzustellen, spielen Zerspanungswerkzeuge, die Qualität und Prozesssicherheit gewährleisten, eine zentrale Rolle. Deswegen arbeitet Berger in Wertach seit Jahren eng mit dem Werkzeugspezialisten Walter aus Tübingen zusammen.

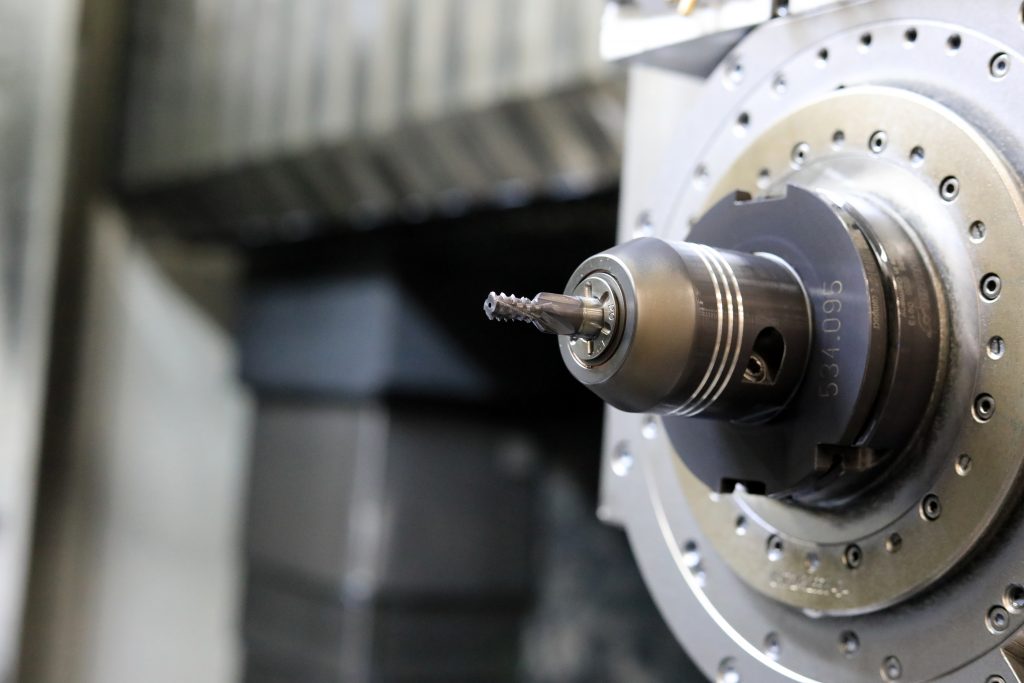

Für ein in Sachen Prozesssicherheit besonders herausforderndes Projekt sprach Florian Zobel, bei Berger als Meister verantwortlich für die Produktlinie Großteile, mit Michael Dreher, Technischer Berater bei Walter. Der Lösungsansatz, den die Walter Experten für sein komplexes Gewindefräs-Projekt vorschlugen, hat ihn zuerst überrascht – und dann überzeugt: Mit dem neuen Gewindefräser TC620 lassen sich die geforderten Gewinde nicht nur deutlich schneller fertigen als mit den von anderen Anbietern empfohlenen Werkzeugen. Der Prozess ist trotz der hohen Belastungen auf dem Werkzeug extrem stabil – und das bei einer sehr langen Werkzeugstandzeit.

Großes Bauteil, viele kleine Gewinde

Mit Durchmessern zwischen 1,50 und 2,40m sind die Ringe aus C45-Stahl, die bei Berger im Auftrag eines großen Maschinenbauers bearbeitet werden, schon allein aufgrund ihrer Dimensionen eine Herausforderung. Geht bei der Bearbeitung etwas schief, wird die Nachbearbeitung extrem aufwendig – und damit teuer. Und das Risiko eines Werkzeugbruchs ist gerade bei diesem Projekt besonders hoch: In ein Bauteil müssen jeweils bis zu 269 Gewinde (M10 oder M8) eingebracht werden. Prozesssicherheit ist deswegen für Meister Florian Zobel entscheidend: „Einen abgebrochenen Gewindebohrer müssten wir aus dem Bauteil herauserodieren. Das heißt: Dieses Riesending muss runter von der Maschine, raus aus der Halle und zum innerbetrieblichen Dienstleister. Ein Aufwand, den wir unbedingt vermeiden wollen.“

>>Und die Standzeiten waren genauso herausragend<<

Auch wenn Prozesssicherheit oberste Priorität hat: Für die Wirtschaftlichkeit spielen Bearbeitungszeit und Werkzeugstandzeit die ausschlaggebende Rolle. Die Herausforderung lag darin, hier das Beste aus der Bearbeitungsmaschine herauszuholen. Für das anfangs geplante Fertigungsverfahren – das klassische Bohren der Gewinde – fehlt der bei Berger eingesetzten Maschine die notwendige Dynamik, um auf den Wechsel von Abbremsen und Beschleunigen bei kurzen Gewinden zu reagieren. Florian Zobel, NC-Programmierer Jürgen Swoboda und Zerspanungsmechaniker Tobias Gschwend entschieden sich für das Gewindefräsen als die prozesssichere Alternative. Das Berger Team testete Gewindefräser von vielen namhaften Herstellern, aber wirklich überzeugen konnte keiner: Vor allem die Standmengen schwankten erheblich, mit entsprechenden Auswirkungen auf Bearbeitungszeit und Gewindequalität.

Innovative Fräsergeometrie überzeugt

Als Alternative schlugen Michael Dreher von Walter und sein Kollege, der Anwendungstechniker Marco Herdlitschka, vor, den bis dahin ausschließlich im Walter Testbetrieb gelaufenen Gewindefräser TC620 auszuprobieren. Mit diesem Vollhartmetallfräser haben die Walter Entwicklungsingenieure das grundlegende Problem des Gewindefräsens auf überraschende Art gelöst. Die Zähnezahl wurde reduziert und in einem mehrreihigen Design optimiert.

Der beschränkende Faktor beim Gewindefräsen ist fast immer der Schnittdruck und damit die Abdrängung des Fräsers aus der gewünschten Bahn. Das wirkt sich negativ auf die Standzeiten und auf die Bearbeitungszeit aus. Üblicherweise versucht man, durch mehr Zähne, ungleiche Drallwinkel und Veränderung der Beschichtung diese beiden Parameter zu verbessern. Mit der neuen, mehrreihigen Fräsergeometrie verringert Walter die Zahl der Zähne deutlich – und damit auch den Schnittdruck. Der Effekt: Mit dem TC620 lässt sich ein deutlich höherer Vorschub pro Zahn fahren als mit konventionellen Lösungen.

Problem rasch gelöst

Nach dem ersten Testlauf waren Zobel und sein Team begeistert: „Das Werkzeug sieht nicht aus wie die Fräser, die man so kennt. Wir haben mit niedrigen Schnittdaten angefangen, der Walter TC620 Supreme war trotzdem schneller als alles, was wir vorher versucht hatten. Und die Standzeiten waren genauso herausragend.“ Nach einigen Testläufen stand dann die optimale Frässtrategie. Insgesamt vergingen von den ersten Gesprächen bis zum fertigen Prozess ungefähr zwölf Wochen.

Mit dem Walter TC620 Supreme ist Werkzeugbruch kein Thema mehr. Der Gewindefräser mit der innovativen Geometrie bringt aber noch weitere Vorteile: Nach dem Vorbohren wird das Gewinde in einem Gang von unten herauf gefräst. Die typische Aufteilung des Fräsvorgangs in zwei oder mehr Phasen entfällt. Dank der geringen Schnittkräfte reduziert sich der Verschleiß des Werkzeugs deutlich. Die axiale Innenkühlung führt in Kombination mit den gedrallten Spannuten außerdem zu einer sicheren Spanabfuhr. Die Maßhaltigkeit des Gewindes bleibt so über die komplette Standzeit erhalten: Radiuskorrekturen sind selten notwendig. Daraus ergibt sich gerade bei der hohen Zahl an Gewinden pro Bauteil wie bei Berger eine besondere Sicherheit, was die Qualität über das gesamte Bauteil hinweg betrifft.

www.walter-tools.com – www.aberger.de

Projekt- und Schnittdaten

Aufgabe: bis zu 269 M10- oder M8-Gewinde setzen (16mm tief)

Bauteil: Ringe aus C45-Stahl (Durchmesser: 1,50 bis 2,40m)

Werkzeug: Walter Gewindefräser TC620 Supreme

Schnittdaten: vc (m/min): 130 (Wettbewerb: 100)

Fz (mm): 0,2 (Wettbewerb: 0,06)

Standmenge: 2.832 (Wettbewerb: 1.328)