Bei der Getriebefertigung für die E-Mobilität gibt es einige Herausforderungen. Dazu gehören vor allem die hohe Leistungsdichte und der kompakte Bauraum, in dem der gesamte Antriebsstrang Platz finden muss. Mit den neuen Anwendungen entstehen neue Absatzchancen: E-Bikes etwa sind voll im Trend. Jedoch – egal ob zwei oder vier Räder: Die Antriebe sind technologisch anspruchsvoll. Im Fokus stehen dabei die Flankentragfähigkeiten und das Geräuschverhalten der Verzahnungen aufgrund der Randbedingungen des elektrischen Antriebsmotors – ein nahezu konstant hohes Drehmoment über den Drehzahlbereich von 0 bis 18.000 U/min.

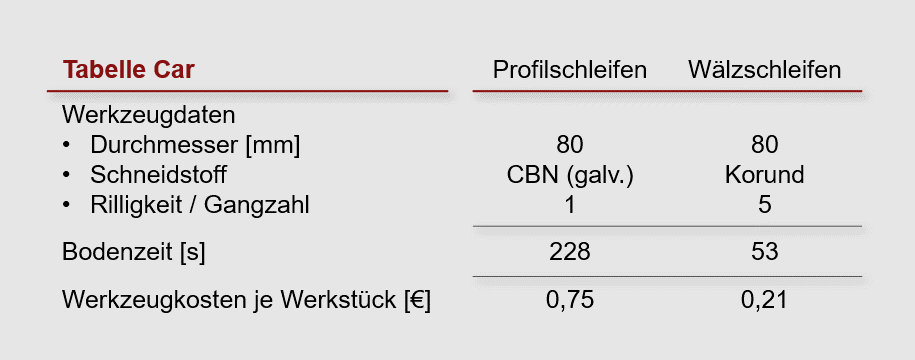

Bisher wurde die Hartfeinbearbeitung von Zahnrädern mit Störkonturen hauptsächlich durch diskontinuierliches Profilschleifen oder Verzahnungshonen realisiert. Im Vergleich zum kontinuierlichen Wälzschleifen haben beide Prozesse unterschiedliche Nachteile in Bezug auf Produktivität, Wirtschaftlichkeit oder Qualitätskonstanz. Problematisch ist, dass die gängigen Wälzschnecken mit Durchmessern von 300mm zu groß für Bauteile mit Störkonturen sind. Und kleinere Werkzeuge erfordern höhere Drehzahlen, um hohe Schnittgeschwindigkeiten zu realisieren. Bisherige Maschinenkonzepte waren jedoch nicht auf die hohen dynamischen Anforderungen für Werkzeug- und Werkstückantrieb ausgelegt. Abhilfe schaffen neuartige Hochgeschwindigkeitsspindeln in Kombination mit einem dynamischen Direktantrieb der Werkstückachse. Damit lassen sich die Vorteile des Wälzschleifens mit kurzen Bearbeitungszeiten, niedrigen Werkzeugkosten und hoher Qualitätskonstanz nutzen.

Passende Maschinen

Der Coburger Verzahnungsspezialist Kapp Niles bietet für diese Kundenanforderungen zwei Maschinentypen an. Beide Baureihen sind mit hochdynamischem Werkzeug- (25.000 U/min) und Werkstückantrieb (5.000 U/min) ausgestattet. Die KNG 350 flex HS verfügt über einen konventionellen Aufbau mit Werkstückantrieb. Sie ist in zwei Ausführungen erhältlich: für kleine Losgrößen mit Handbeladung, für höhere Stückzahlen eine automatisierte Variante mit schnellem Ringlader. Bearbeitet werden auf dieser Maschine Werkstücke bis 350mm Durchmesser. Sie zeichnet sich durch kurze Rüstzeiten aus, die mithilfe intelligenter Komponenten und einzigartiger Ergonomie erreicht werden.

Herausforderung E-Getriebe

Die neuen Anforderungen beschränken sich nicht nur auf die zu fertigenden Teile, auch der Herstellungsprozess selbst ist betroffen: Durch die kompakte Bauweise tauchen im E-Getriebedesign vermehrt Bauteile mit störkonturbehafteten Verzahnungen auf. Große Werkzeuge mit den gängigen Schleifschneckendimensionen stoßen hier rasch im wahrsten Sinne des Wortes an ihre Grenzen. Wollen Verantwortliche nicht auf zeitintensivere und damit kostspieligere Verfahren ausweichen, gilt es auch die Werkzeuge zu miniaturisieren.

Für die Großserienfertigung lohnt es sich dann aber, die konzeptionellen Nebenzeiten der Maschine näher zu betrachten. Die KX Twin-Baureihe mit zwei Werkstückantrieben und hauptzeitparallelem Be- und Entladevorgang bietet hier weiteres Potenzial zur Bodenzeitreduzierung. Das zeitneutrale Schleudern der Bauteile direkt in der Maschine bietet die Einhaltung von ‚Clean Factory‘-Anforderungen mit allen bekannten Automatisierungskonzepten.

Weitere Anforderungen an die Fertigung

Neben den kompakten Bauteilen mit Störkonturen bringen E-Getriebe weitere Anforderungen an die Fertigung mit sich, etwa das Geräuschverhalten des Getriebes und damit speziell der Verzahnungen. Mit der Weiterentwicklung von Verzahnungen hinsichtlich ihrer Tragfähigkeit rückt die Topologie der Zahnflanke zunehmend in den Fokus. Beim Wälzschleifprozess entsteht eine natürliche Verschränkung an den bearbeiteten Zahnflanken. Mit der innovativen Software KN grind lässt sich dieses Phänomen heute vorab simulieren, komplett eliminieren oder auch gezielt beeinflussen.

Ein weiterer Punkt ist die Oberflächenrauheit. Mit einem Standardwerkzeug lassen sich beim kontinuierlichen Wälzschleifen Werte einer gemittelten Rautiefe Rz = 2,5-3µm sicher erreichen. Für höhere Anforderungen bietet Kapp Niles Kombi-Werkzeuge an, die auch Rauheitswerte von Rz<1µm erzielen. Der damit signifikant erhöhte Traganteil der Zahnflanken steigert die maximale Belastbarkeit des Zahnrads. Ein weiterer Vorteil dieses Verfahrens ist, dass es sich in automatisierte Prozessketten mit ‚One-piece-flow‘ integrieren lässt; das war mit dem bisher eingesetzten Gleitschleifen nicht zu realisieren.

Fazit

Die Fertigung von E-Getrieben verlangt einiges an Knowhow und Lösungen. Daraus erwachsen aber auch große Chancen für Hersteller, welche die neuesten Fertigungsmethoden beherrschen. Das Wälzschleifen mit kleinen Werkzeugen ist ein Baustein. Kapp Niles bietet heute ein breites Spektrum von Lösungen weit über den klassischen Werkzeugmaschinenbau hinaus an. Prozessmonitoring, Teilerückverfolgung und Inline-Qualitätssicherung werden zunehmend integraler Bestandteil moderner Fertigungssysteme. Damit können sich auch Hersteller an Hochlohnstandorten im internationalen Wettbewerb behaupten. Gerade in Zeiten, in denen der Wirtschaft die Anfälligkeit einer globalisierten Fertigung schmerzhaft bewusst wurde, ist dies eine Riesenchance, dem Kostendruck zu begegnen.

Kapp Niles stellt auf der AMB 2022 in Stuttgart in Halle 5 – Stand B11 aus.