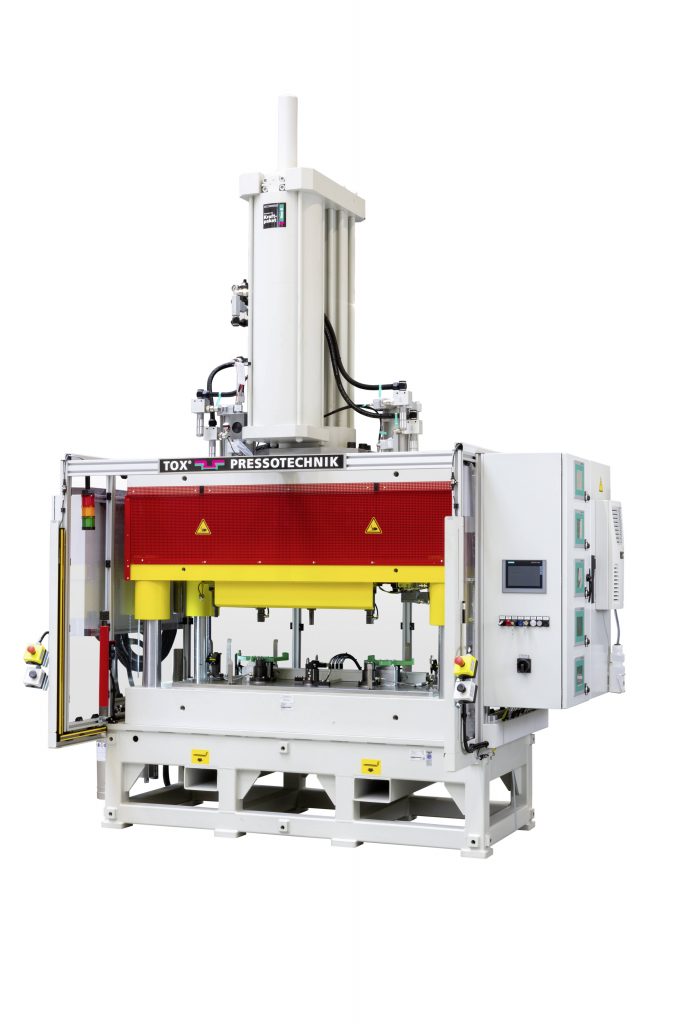

An die Firma FFT Produktionssysteme gelieferte Tox-4-Säulenpresse MAG 200 mit pneumohydraulischem Antrieb Tox-Kraftpaket X-K 170 – Bild: Tox Pressotechnik GmbH & Co. KG Werkzeug-Einbauraum mit 5-Punkt-Werkzeug zum Setzen von fünf Muttern und Bolzen in nur einem Hub – Bild: Tox Pressotechnik GmbH & Co. KG Pneumohydraulischer Antrieb Tox-Kraftpaket vom Typ X-K – Bild: Tox Pressotechnik GmbH & Co. KG

Die Problematik ist für Anwender oft gleich: Entweder hat der potenzielle Lieferant für eine Produktionslösung seine Stärken in der anzuwendenden Technologie und benötigt zur Umsetzung einen Sondermaschinenbauer, oder er ist kompetent im Sondermaschinenbau und muss die Technologie oder Verfahrenstechnik zukaufen.

In beiden Fällen stehen die Schnittstellenproblematik und die Gesamtverantwortung an, was die Projektumsetzung oftmals erschwert. Fast alle verarbeitenden Industrien und deren Zulieferer setzen heute deshalb bevorzugt auf Komplettlösungen aus einer Hand, vor allem auch im anspruchsvollen Automotive-Bereich.

Um hier den immer komplexer werdenden Aufgaben gerecht zu werden, vereinen sich im Technologie-Unternehmen Tox Pressotechnik aus Weingarten sämtliche Disziplinen für komplette Produktions- und Montagelösungen bei Blechen und mehr – angefangen von der Tox-Rund-Punkt-Blechverbindungstechnik über Verfahren zum Setzen von Nieten und Einbringen von Funktionselementen bis hin zu pneumohydraulischen und elektromechanischen Presskraftantrieben und weitergehend kompletten Pressen- und Produktionsmaschinen. Es wird, inklusive Steuerungen, Produktionsüberwachungstechnik und Software, buchstäblich alles geboten, um die Kunden aus einer verantwortlichen Hand komplett bedienen zu können. Davon ließ sich auch die Firma FFT Produktionssysteme aus Fulda überzeugen, als es um eine Fertigungsanforderung für einen asiatischen Automotive-Hersteller ging. Die knifflige Aufgabe lautete, in der Serienfertigung von Pkw-Stirnwänden in einem Arbeitsgang fünf Muttern und Bolzen einzupressen.

Kompatible Standard-Komponenten

Antworten auf die aktuellen Herausforderungen in der Oberflächentechnik-Branche gibt die SurfaceTechnology GERMANY, 04. – 06. Juni 2024 in Stuttgart! Die Kombination aus Ausstellung und Fachforum – zu top aktuellen Themen – macht es möglich! ‣ weiterlesen

Die Ingenieure von Tox Pressotechnik griffen dafür tief in ihren Baukasten für Pressen, Antriebstechnik, Steuerungen und Software und offerierten auf Basis einer Standard-Presse eine Komplettlösung als Stand-Alone-Arbeitsplatz. Diese besteht aus einer Tox-4-Säulen-Presse MAG 200 mit geführter 4-Säulen-Stößelplatte, einem pneumohydraulischen Antrieb Tox-Kraftpaket X-K 170 für Presskräfte bis 1627kN (bei 6bar Luftdruck) und einem Tox-Universal-Untergestell zur Aufnahme des Pressensystems und der Versorgungs-/Steuerungseinheiten.

SurfaceTechnology GERMANY

Ferner umfasst die Lösung ein 5-Punkt-Einpresswerkzeug, eine Tox-Sprüheinrichtung, eine Tox-Sicherheitssteuerung STE-328 und schließlich fünf Tox-Einpressüberwachungen EPW 400. Die Presse bietet zwischen den Säulen einen Werkzeug-Einbauraum von 1500mm (X-Achse) bzw. 650mm (Y-Achse) sowie bei eingebautem Werkzeug eine Werkzeugöffnung von 190mm. Damit ist gewährleistet, dass die Pkw-Stirnwände sowie die zu setzenden Muttern und Bolzen ungehindert und schnell ins jeweilige Ober-/Unter-Werkzeug eingelegt werden können.

Das Unterwerkzeug des eingebauten 5-Punkt-Werkzeugs ist mit Bauteil-Einweisern, -Aufnahmen und -Abfragesensoren sowie unter anderem mit drei Matrizenaufnahmen und Matrizen für Einpress-Bolzen und zwei Matrizenaufnahmen plus Matrizen für Einpress-Muttern ausgestattet. Das Oberwerkzeug umfasst zwei Vakuum-Elementaufnahmen für Einpress-Muttern sowie drei Stempelaufnahmen und Druckstempel für Einpress-Bolzen. Für das Einbringen der Muttern und Bolzen in die Pkw-Stirnwände mit 0,8mm Dicke stellt der pneumohydraulische Presskraft-Antrieb maximal 1627kN zur Verfügung, sodass genügend Reserven für weitere Einpress- oder Bearbeitungsoperationen vorhanden sind.

Der kompakte Antrieb vom Typ Tox-Kraftpaket X-K 170 arbeitet zudem mit einer Eilkraft von 40kN (Gesamthub 200mm, davon 190mm schneller Zustellhub und 10mm Krafthub) sowie einer Rückstellkraft von 25kN. Beim Rückhub unterstützen zusätzlich zwei pneumatische Rückhubzylinder, um die unproduktiven Nebenzeiten so kurz wie möglich zu halten.

Hohe Produktivität – sicher und komfortabel

Für eine höchstmögliche Prozesssicherheit ist das 5-Punkt-Werkzeugsystem mit einer Sprühvorrichtung versehen, und die fünf Einpressstationen weisen jeweils eine eigene Prozessüberwachungs-Sensorik auf. Die Einpressüberwachung EPW 400 bietet 16 digitale Eingänge und acht digitale Ausgänge, sodass sich die Messdaten und Informationen der fünf dezentralen Messstationen in nur einem System verarbeiten lassen. Das gesamte Pressensystem ist dreiseitig eingehaust und vor dem Zugang von Drittpersonen geschützt; die Belade-/Entnahmeseite ist durch Schutzabdeckungen und ein begehbares Lichtschutzgitter gesichert. Die Systemsteuerung und -überwachung übernimmt die Tox-Sicherheitssteuerung STE-328, die über die beiden Betriebsarten Einhandstart und Tippbetrieb/Einrichtbetrieb individuell zu bedienen ist.

Erst geprüft, dann geliefert

Das gesamte Pressensystem wurde mit Originalmaterial zunächst im Werk Weingarten bei Tox Pressotechnik abgenommen. Nach der Auslieferung erfolgten beim Endkunden vor Ort die Inbetriebnahme und Schulung. Im Zusammenspiel aller Systemkomponenten mit dem 5-Punkt-Werkzeugsystem verfügt der Kunde nun über eine Produktionslösung, mit der er in der vorgegebenen Zeit den geforderten Ausstoß an montierten Pkw-Stirnwänden problemlos bewältigt.