Immer wieder Stillstände während der wertvollen Betriebszeit der Anlagen im Shopfloor – das MES schlägt Alarm und macht auf eine Reduktion der Overall Equipment Efficiency (OEE) aufmerksam. Oft wird in einem derartigen Fall die Schuld nur bei den Werkern oder den Produktionsanlagen gesucht. Doch kann es genauso sein, dass in diesen Teilprozessen alles richtig gemacht wurde und die Probleme an anderer Stelle aufgetreten sind, etwa bei der Materialbereitstellung oder in anderen Teilprozessen der Betriebsorganisation. Erst spät, oft zu spät oder in vielen Fällen auch gar nicht, wird die wahre Ursache erkannt.

Ursachen aufspüren

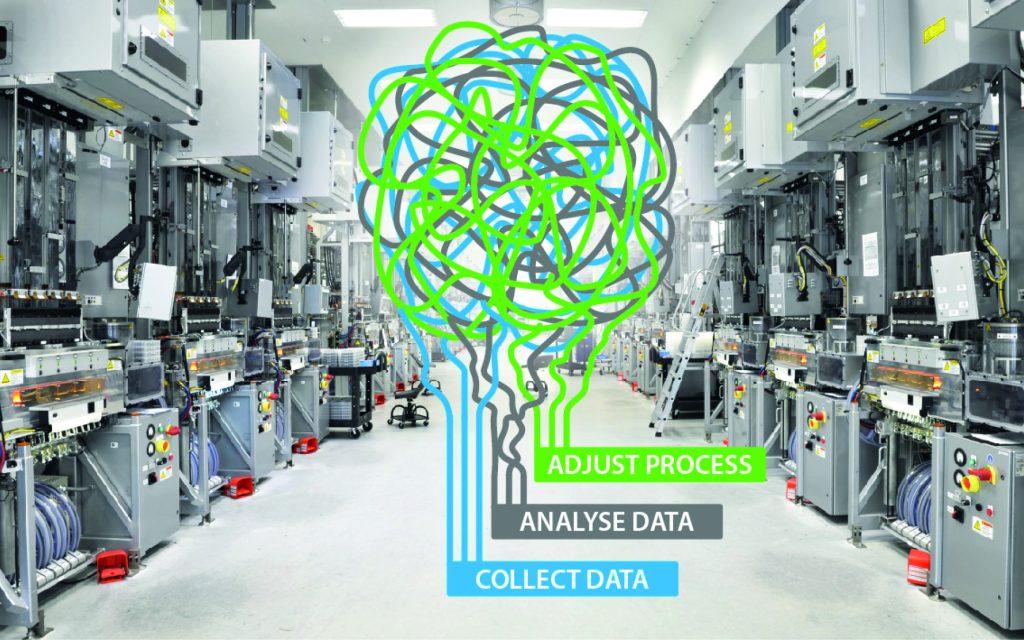

Genau an diesem Punkt setzt Process Mining an, das prozessorientiertes Geschäftsprozessmanagement mit nicht-prozessorientiertem Data Mining verbindet. Process Mining hat gegenüber Data Mining den Vorzug, die erhobenen Rohdaten bestimmten (Teil-) Prozessen zuordnen und visualisieren zu können. Damit ist es möglich, den Gesamtprozess in seiner vollständigen Granularität zu überwachen und zu verbessern. Gerade bei einem steigenden Automatisierungsgrad und zunehmender Korrelation von früher autonomen Einzelprozessen lassen sich anfallende Stillstände durch die genaue Rekonstruktion von Abhängigkeiten erkennen. Ursache-Wirkungs-Zusammenhänge lässt sich so auf die Spur kommen, ohne sich in langwierigen Analysen verlieren zu müssen. Nachdem die Zusammenhänge erkannt wurden, sind die erhobenen Daten mittels Process Mining in Verbindung mit Methoden des Data Minings weiter analysierbar, um hieraus zum Beispiel Entscheidungsregeln abzuleiten. Antworten auf die aktuellen Herausforderungen in der Oberflächentechnik-Branche gibt die SurfaceTechnology GERMANY, 04. – 06. Juni 2024 in Stuttgart! Die Kombination aus Ausstellung und Fachforum – zu top aktuellen Themen – macht es möglich! ‣ weiterlesen

SurfaceTechnology GERMANY

Hin zum digitalen Zwilling

Process Mining unterstützt den kontinuierlichen Verbesserungsprozess (KVP), die Königsdisziplin in der Produktion. Schaut man sich den klassischen PDCA-Zyklus (plan-do-check-act) an, fällt auf, dass in der Betrachtung eine wichtige Phase fehlt; sie wird jedoch in den Modellen vorausgesetzt. Die Phase ‚realize‘ ist der Abschnitt, in dem eigentlich der PDCA-Zyklus beginnt. In eben dieser Phase bietet das MES von Proxia Software die passenden Tools, um Abweichungen zu erkennen und Probleme in den Prozessen zu identifizieren.

In der Phase ‚check‘ stehen weitere Hilfsmittel wie der Proxia Maßnahmen-Manager zur Verfügung. Mit ihm ist es möglich, durchgeführte Maßnahmen auf bestimmte Ziele oder Zustandsveränderungen hin zu untersuchen. So lässt sich beispielsweise die Veränderung im Stillstandsmuster von Anlagen untersuchen, nachdem der Prozess der Materialbereitstellung angepasst worden ist. Damit kann die Frage, ob sich die Umstellung auf ein Supermark-Konzept mit Vorkommissionierung positiv auf die Produktivität der nachgelagerten Prozesse auswirkt, mit gesicherter Datenbasis beantwortet werden. Gleichzeitig lässt sich die Auswirkung auf die Auftragsdurchlaufzeit insgesamt evaluieren. Durch das Überprüfen verschiedener Kennzahlen – im Kontext einer Maßnahme – sind so potenzielle Zielkonflikte erkennbar. Eine durchgeführte Maßnahme bleibt als digitales Abbild im Proxia-System. So ist es möglich, einmal durchgeführte Maßnahmen immer wieder auf ihre Güte zu überprüfen.