Mit der Umstellung auf andere Werkstoffe ändern sich auch die Herausforderungen in der Bearbeitung: Aluminiumlegierungen bedingen andere Zerspanungsstrategien als die bisher verwendeten Materialien, gerade unter den Bedingungen von enormem Kostendruck sowie hohen Anforderungen an Bearbeitungsqualität und Prozesssicherheit. Die Zerspanungswerkzeuge sind dabei ein wichtiger Faktor. Viele Automobilzulieferer setzen dafür bereits auf den Tübinger Zerspanungsspezialisten Walter.

„Aluminiumlegierungen sind der optimale Werkstoff für die Automobilindustrie. Die Legierungen sind leicht, bei ausreichend hoher Festigkeit, und lassen sich mit ganz anderen Geschwindigkeiten als die traditionellen Guss- oder Stahlwerkstoffe zerspanen. Das heißt aber nicht, dass sie einfach zu zerspanen sind“, weiß Fabian Hübner, Component & Project Manager Transportation. „Vor allem die langen Späne sind ein Risikofaktor für einen stabilen Prozess. Außerdem können sich an den Schneidkanten der Werkzeuge schnell Aufbauschneiden bilden. Für das Einhalten der vorgegebenen Toleranzen bei den Passmaßen und der Oberflächenqualität wird es dann schnell schwierig. Genau hier kommt es auf die Qualität des Zerspanungswerkzeugs und die richtige Technologie an.“

Wirtschaftlich bohren

Vor allem das Einbringen von Vollbohrungen stellt bei der Fertigung von Fahrwerkskomponenten aus Aluminiumlegierungen eine Herausforderung dar. Während bei größeren Bohrungen (z.B. Radnabenbohrung am Radträger) häufig vorgeschmiedete Vertiefungen aufzubohren sind, werden kleinere Bohrungen wie am Querlenker ins volle Material eingebracht. Dazu kommen die oft hohe Komplexität der zu bohrenden Konturen sowie die Anforderungen an Bohrungsgenauigkeit und Oberflächenqualität. Meist dienen die kleineren Bohrungen zur Aufnahme von Gleitlagern und Dämpfern. Das heißt, es ist mehr als das schlichte Setzen einer Bohrung gefragt: Es sind z.B. auch definierte Planflächen oder Fasen anzubringen, um im nächsten Produktionsschritt Lagerbuchsen oder Dämpfungselemente einzubauen. Pro Bohrung fallen so schnell bis zu fünf Bearbeitungsschritte an.

>>Stückkosten senken und Prozesssicherheit schaffen<<

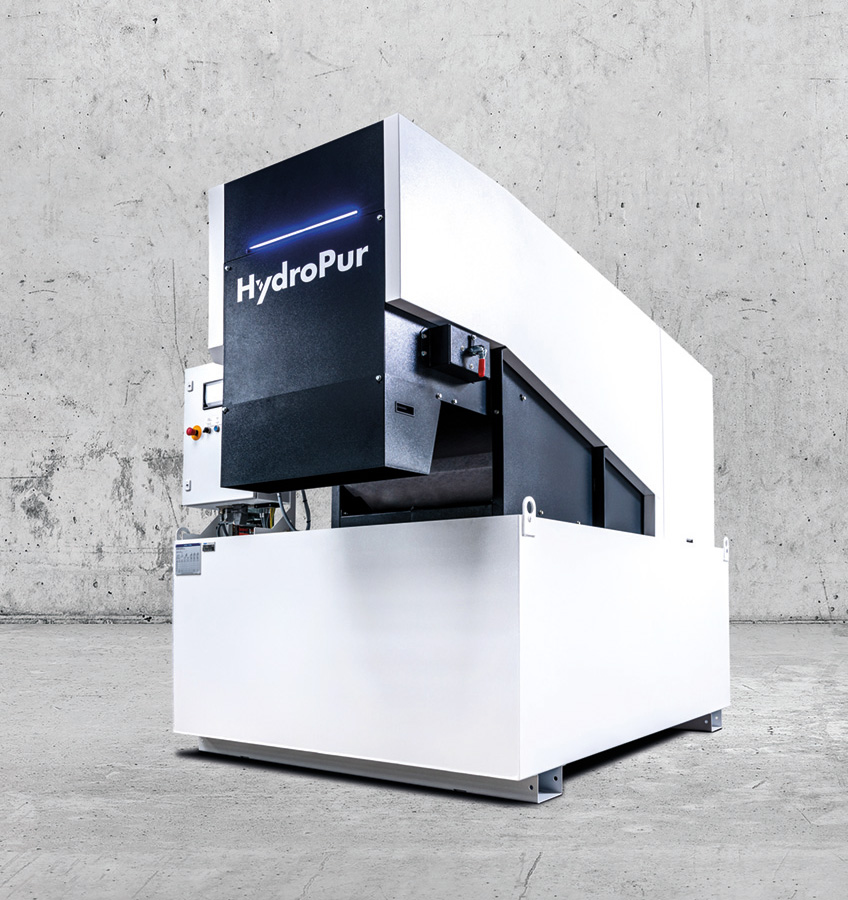

SurfaceTechnology GERMANY

Antworten auf die aktuellen Herausforderungen in der Oberflächentechnik-Branche gibt die SurfaceTechnology GERMANY, 04. – 06. Juni 2024 in Stuttgart! Die Kombination aus Ausstellung und Fachforum – zu top aktuellen Themen – macht es möglich! ‣ weiterlesen

Mehrere Bearbeitungsschritte an einer Bohrung erfordern ein besonderes Zerspanungskonzept: Werkzeugwechsel kosten nicht nur Zeit, sondern erhöhen auch das Risiko, die Vorgaben bei Passgenauigkeit und Oberflächenqualität zu verfehlen. Mit dem Konzept des Hybridwerkzeugs bieten Zerspanungsspezialisten wie Walter ihren Kunden eine auf die konkrete Aufgabe optimierte Lösung. Diese überzeugen durch eine besonders hohe Prozesssicherheit und Ergebnisqualität – und zahlen sich so in aller Regel entsprechend schnell aus. Hybrid heißt, dass ein Werkzeugkorpus unterschiedliche Zerspanungsschritte zulässt, also eigentlich verschiedene Werkzeuge in einem umfasst. Dabei kommen nicht einfach nur Wendeschneidplatten (WSP) unterschiedlicher Form zum Einsatz: Hybridwerkzeuge verbinden einen Bereich mit austauschbaren WSP und fest eingelöteten PKD-Schneiden – und damit zwei unterschiedliche Werkzeugtypen.

Lohnende Anfertigung

Bei Walter werden Hybridwerkzeuge für den Einsatz im konkreten Prozess konzipiert und gefertigt. Durch die hohe Produktivität, die sie im Fertigungsprozess bringen, rechnen sich die Werkzeuge in aller Regel schnell.

Der Bereich für schnell verschleißende Anwendungen wie das Schruppen arbeitet dabei mit WSP, die sich einfach vom Kunden selbst wechseln lassen. So muss nicht das gesamte Werkzeug zum Reconditioning eingeschickt werden. Das Schlichten gemäß exakter Passungsmaße mit kleinsten Winkeltoleranzen und hohen Anforderungen an die Oberflächenqualität wird dagegen mit fest eingelöteten PKD-Schneiden durchgeführt. Eingesetzt werden Hybridwerkzeuge vor allem beim ‚Voll‘-Bohren sowie bei Kegelsitz- und Kugelsitzbohrungen.

Kompetenz bei Schneidgeometrie und Beschichtung

Die vor allem im Fahrwerksbereich häufig eingesetzten schmied- und warmaushärtbaren Aluminium-Knetlegierungen mit Magnesium und Silizium als Hauptlegierungselemente stellen aufgrund ihres Zerspanungsverhaltens hohe Anforderungen an die Schneide selbst: Bei der Bearbeitung bilden sich Aufbauschneiden, die zu einem schnelleren Verschleiß der Schneidkante führen. Durch die Veränderung der Schneidkantengeometrie wirken stärkere Prozesskräfte auf das Bauteil ein, sodass die gewünschten Maße und Winkel oder die Oberflächenqualität nicht mehr eingehalten werden. Aluminium-Knetlegierungen bilden zudem lange Späne oder sogar Fließspäne, die einen reibungslosen Zerspanungsprozess erheblich gefährden können. Werden diese Risiken für die Prozesssicherheit nicht beherrscht, sinken auch die Effizienzgewinne deutlich, die sich durch ein Hybridwerkzeug erreichen lassen.