„Wir sind verantwortlich für die Entwicklung und Produktion von Werkzeugen, Messmitteln und Automationsvorrichtungen für die Division Electrified Powertrain Technology bei ZF“, erläutert Gerd Ringelmann, Senior Manager Electrified Powertrain Technology und Head of Production im Tech-Center. Der Konzern mit rund 150.000 Mitarbeitern ist einer der großen internationalen Player im Bereich E-Mobilität. Die von Gerd Ringelmann geleitete Abteilung produziert unter anderem Werkzeuge, Produktions- und Messmittel zur Herstellung von Bauteilen für Elektromotoren. Dabei setzen die Schweinfurter konsequent auf Vernetzung, Industrie 4.0 und getaktete automatisierte Fertigung. Für die so erzielten Fortschritte wurde das Tech-Center 2021 zum zweiten Mal in den letzten Jahren zum Gesamtsieger des renommierten Branchenwettbewerbs ‚Excellence in Production‘ gekürt.

Automatisierte HSC-Hartzerspanung

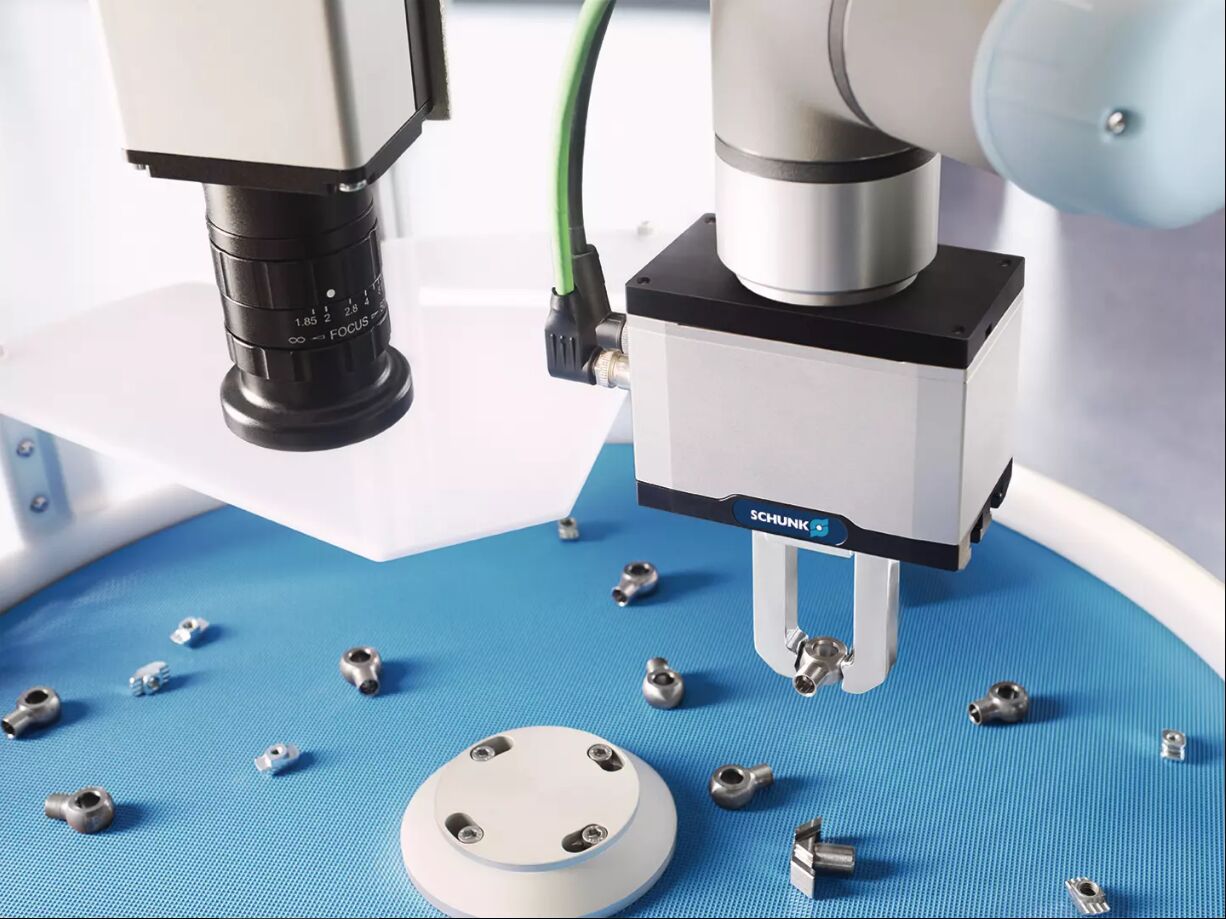

„Bei der Entscheidung der Jury spielte sicherlich auch unsere technologieübergreifende vollautomatisierte Fertigungslinie für die Hartbearbeitung eine wichtige Rolle“, ergänzt Bernd Rudloff, Leiter der Zerspanung am Tech-Center. Die Linie besteht aus zwei Segmenten, eines für die Funkenerosion und ein zweites für das HSC-Hartfräsen. Die Anlagen beider Segmente sind jeweils entlang einer Linearschiene aufgereiht und werden von einem auf einer Schiene laufenden Handlingsystem mit Werkstücken und Werkzeugen versorgt. Im Fräsbereich der Linie befinden sich vier Fräsbearbeitungszentren von Röders aus Soltau.

„Auf dieser Linie bearbeiten wir zu 95 Prozent auf bis zu 65-67HRC gehärtete Werkstücke“, berichtet Ringelmann. Fallweise werden sogar Hartmetalle oder Keramiken zerspant. Möglich werde dies dank der enormen Steigerung der Leistungsfähigkeit der Fräswerkzeuge in den letzten Jahren sowie der Integration eines neuen Werkzeugkühlsystems. Deshalb gehe man bei der Fertigung von den bisherigen gestuften Zerspanungsstrategien mit zwischengeschalteter Härtung direkt zu einer einstufigen Zerspanung im harten Zustand über.

>>Hochglanzfräsen als Ziel ist angedacht<

SurfaceTechnology GERMANY

Antworten auf die aktuellen Herausforderungen in der Oberflächentechnik-Branche gibt die SurfaceTechnology GERMANY, 04. – 06. Juni 2024 in Stuttgart! Die Kombination aus Ausstellung und Fachforum – zu top aktuellen Themen – macht es möglich! ‣ weiterlesen

Neben der verkürzten Durchlaufzeit lassen sich die Werkstücke auch kostengünstiger herstellen. Die höheren Zerspanungsleistungen gestatten es zudem meist, auf ein Senkerodieren zu verzichten und die gewünschten Geometrien unmittelbar durch Fräsen bzw. Schleifen zu erzeugen. In der vorgeschalteten Funkenerosionslinie stehe deshalb nur noch eine einzige Senkerodieranlage.

Patentierte Schmiertechnik

„Beim Hartfräsen spielt die Versorgung des Zerspanungsbereichs mit Kühlschmierstoffen (KSS) eine entscheidende Rolle“, weiß Rudloff. Für die Klärung dieser Zusammenhänge wurde deshalb viel Aufwand betrieben. Das Team betrachtete neben der Trockenbearbeitung, der Kühlung mit Druckluft sowie der bekannten Minimalmengenschmierung mit Zweistoffdüsen auch die von der Firma Röders befürwortete Lösung der Zufuhr eines aerosolfeinen Schmiermediums mit dem Mediumverteiler der Firma MHT aus Schramberg.

Dieser besteht aus einer an die Geometrie des Werkzeugs angepassten doppelwandigen Hülse mit schräg nach unten angeordneten Düsen, die sämtliche Werkzeugschneiden im gesamten Prozess immer gleichmäßig mit Luft und Schmiermedium bedienen sowie gleichzeitig die Spanabfuhr sicherstellen. Die Hülse rotiert nicht mit dem Werkzeug, sondern wird über einen Adapter an der Z-Achse angeflanscht und mit Druckluft versorgt, die mit einem Kohlenwasserstoff-basierten Schmiermedium aerosolartig angereichert ist. Werkzeug und Hülse befinden sich zusammen im Werkzeugmagazin und werden beim Werkzeugwechsel gemeinsam ein- und ausgewechselt.

Beeindruckende Ergebnisse

Bei Versuchsreihen und der Bewertung mehrerer Kriterien wie Verschleiß und Standzeit der Werkzeuge oder Oberflächenqualität schnitt die MHT-Lösung in allen Kategorien am besten ab, teilweise mit erheblichem Abstand. Beim Schlichten wurden Standzeitsteigerungen von 50 Prozent erreicht. Beim Schruppen halbierte sich zusätzlich zur gleichen Standzeitsteigerung auch noch die Bearbeitungszeit durch eine erhöhte Zustellung. Bei den anderen drei Verfahrensvarianten ergaben sich bei einer Verdoppelung der Zustellung recht schnell Werkzeugausbrüche aufgrund einer Überlastung der Werkzeugschneiden. Nach diesem überzeugenden Ergebnis wurde der Mediumverteiler als das überlegene System ausgewählt und an allen Röders-Bearbeitungszentren nachgerüstet.