„Wir stellen fest, dass die Nachfrage nach unserer Superfinish-Technologie mit dem Trend zur E-Mobilität keineswegs nachlässt, im Gegenteil“, berichtet Christian Feuchter, technischer Verkauf bei Nagel. „Die typischen Werkstücke für Verbrennungsmotoren werden zwar weniger, dafür die der E-Antriebe mehr – insbesondere Getriebe- und Rotorwellen. Gleichzeitig nehmen auch die Anforderungen an die Bearbeitung zu. Weitere Bauteile sind unabhängig von der Art des Antriebs ebenfalls im Kommen, dazu gehören z.B. Lenkzahnstangen- und -muttern.“ Der Automobilzulieferer ZF Friedrichshafen am Standardort Thyrnau bei Passau, wo u.a. Getriebewellen für E-Fahrzeuge produziert werden, bestätigt den Trend: Finishen ist im Bereich der E-Mobilität ein vermehrt benötigter Fertigungsprozess, so die Aussage. Ziel ist es, den Traganteil an den Werkstücken zu erhöhen und die Kurzwelligkeit zu verringern.

Steigende Anforderungen

E-Antriebe erzeugen, anders als Verbrennungsmotoren, Betriebsgeräusche mit einem sehr niedrigen Pegel. Dafür werden die umliegenden Lagerstellen mit einem Mal durch ein Surren hörbar. Die Ursachen sind die Welligkeiten der Lagerzapfen, welche die Vorprozesse Drehen und Schleifen zwangsläufig hinterlassen. Wo sich Bauteile auf diese Weise Gehör verschaffen, sind auch die Reibungen bzw. Verluste höher… ein weiterer unerwünschter Nebeneffekt. Die Konsequenz daraus: Die Antriebshersteller setzen ihre Qualitätsanforderungen für die Formgenauigkeiten und Oberflächengüten nach oben. Schließlich sollen die Fahrzeuge flüsterleise über die Straßen rollen, ohne dass sich Passanten über seltsame Töne wundern.

Schlüsselmerkmale der NaShaft Eco-Superfinishzentren

– kleine Aufstellfläche durch kompakten Maschinenaufbau

– Werkstücklängen: Spitzenweite bis 650mm (je nach Anwendung auch größer)

– sämtlich gängige Werkstückaufnahmen adaptierbar

– Umlaufdurchmesser: 250mm (je nach Anwendungsfall auch größer möglich) Antworten auf die aktuellen Herausforderungen in der Oberflächentechnik-Branche gibt die SurfaceTechnology GERMANY, 04. – 06. Juni 2024 in Stuttgart! Die Kombination aus Ausstellung und Fachforum – zu top aktuellen Themen – macht es möglich! ‣ weiterlesen

SurfaceTechnology GERMANY

– mehrere Finishmodule, für Hybridbearbeitung ausgelegt (Stein, Band)

– Kombinationsprozesse z.B Bürsten und Polieren möglich

– mehrere NC-Achsverstellungen oder hoher Automatisierungsgrad durch NC-Achsen

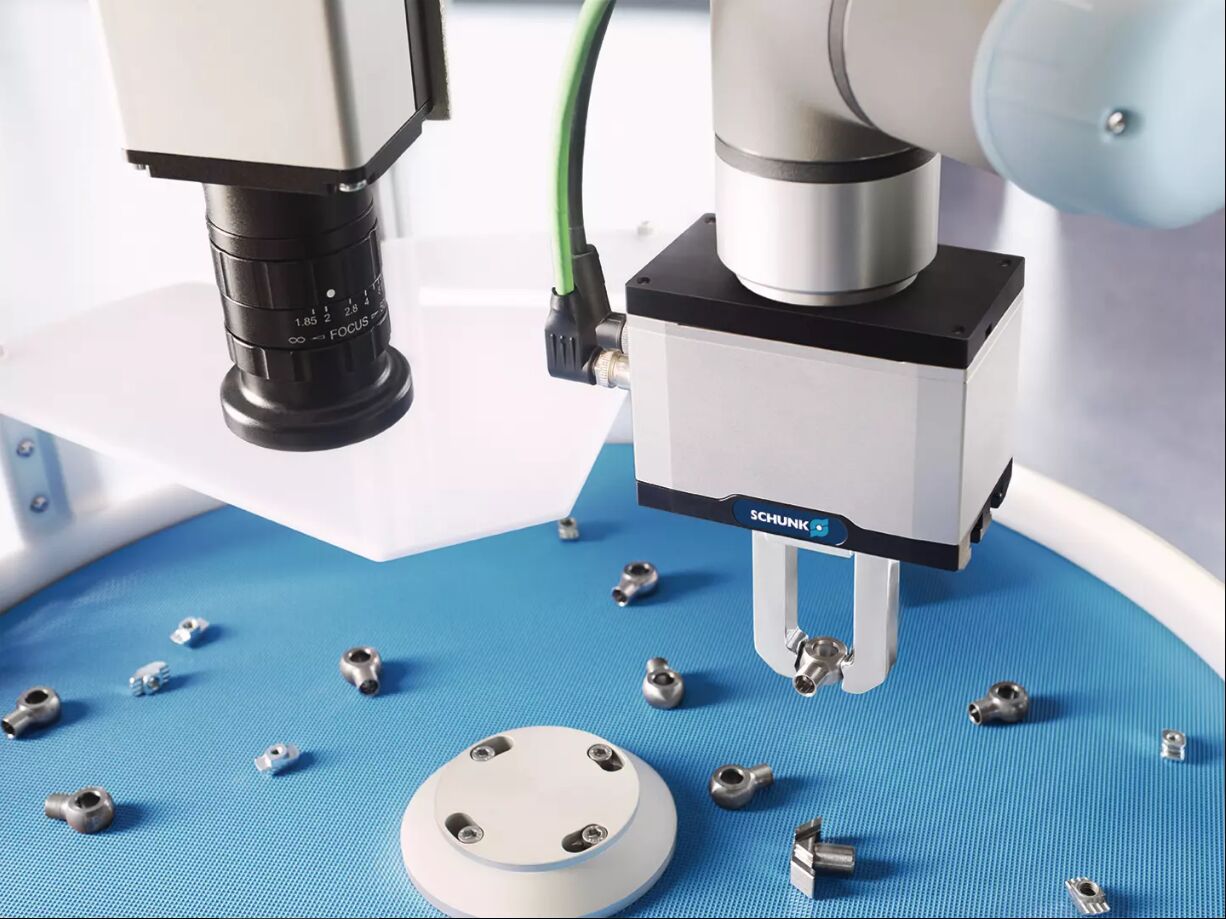

– Belademöglichkeiten: von den Seiten oder von oben (Roboter, Cobot, Portallader)

– integrierte Spülmittelaufbereitung

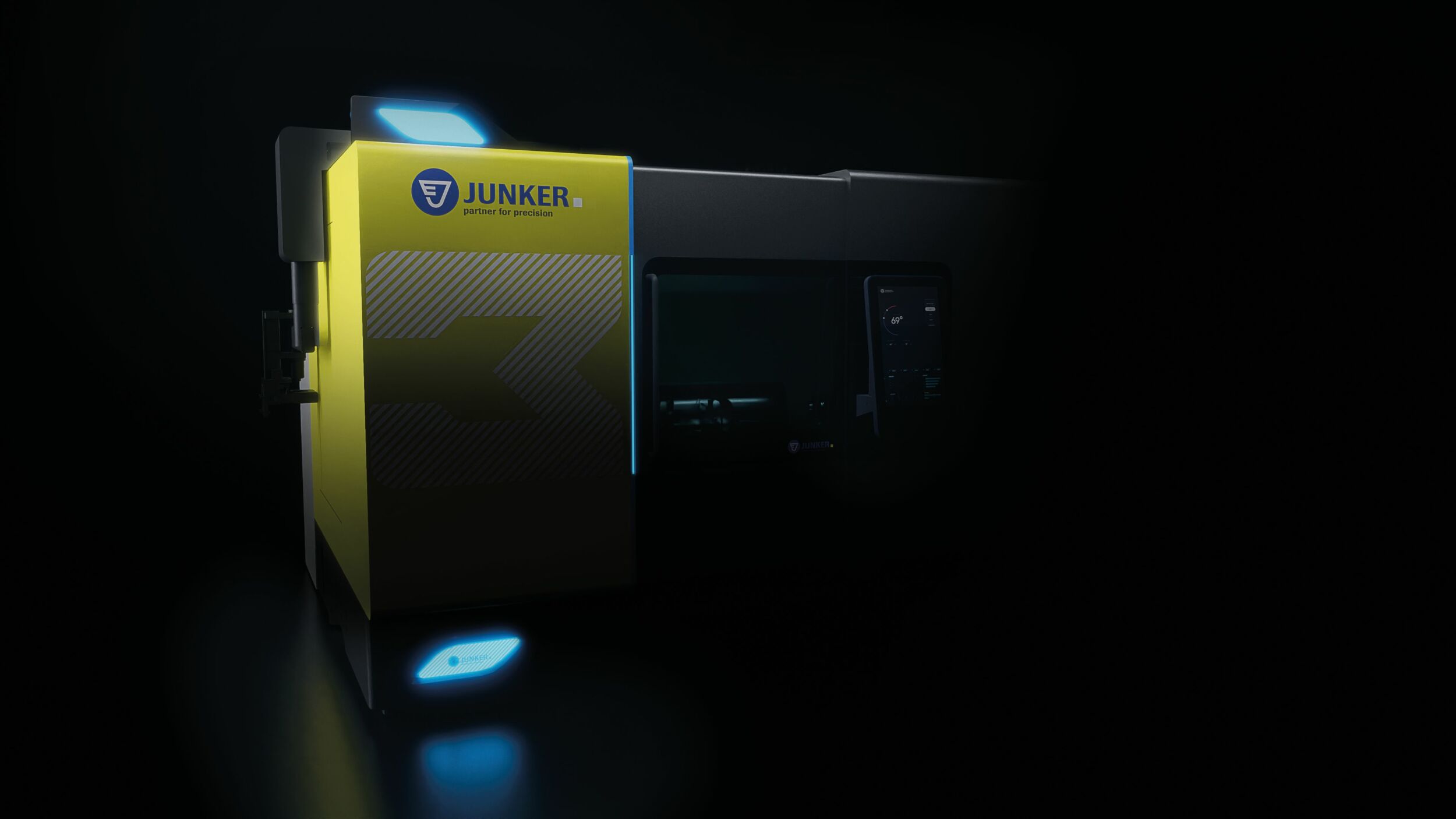

Vor diesem Hintergrund wird das Superfinishen zu einer Schlüsseltechnologie in den Produktionsketten der E-Antriebskomponenten – denn nur diese Art der Feinstbearbeitung ist in der Lage, die Welligkeiten zu beseitigen. Als sich bei ZF in Thyrnau abzeichnete, dass der Bedarf an Superfinish-Kapazitäten immer mehr zunimmt, entschied sich das Unternehmen für die Anschaffung eines neuen Superfinish-Zentrums. Die Wahl fiel auf eine Maschine des Typs NaShaft Eco 612 von Nagel.

>>Made in Germany – das kommt bei den Kunden gut an<<

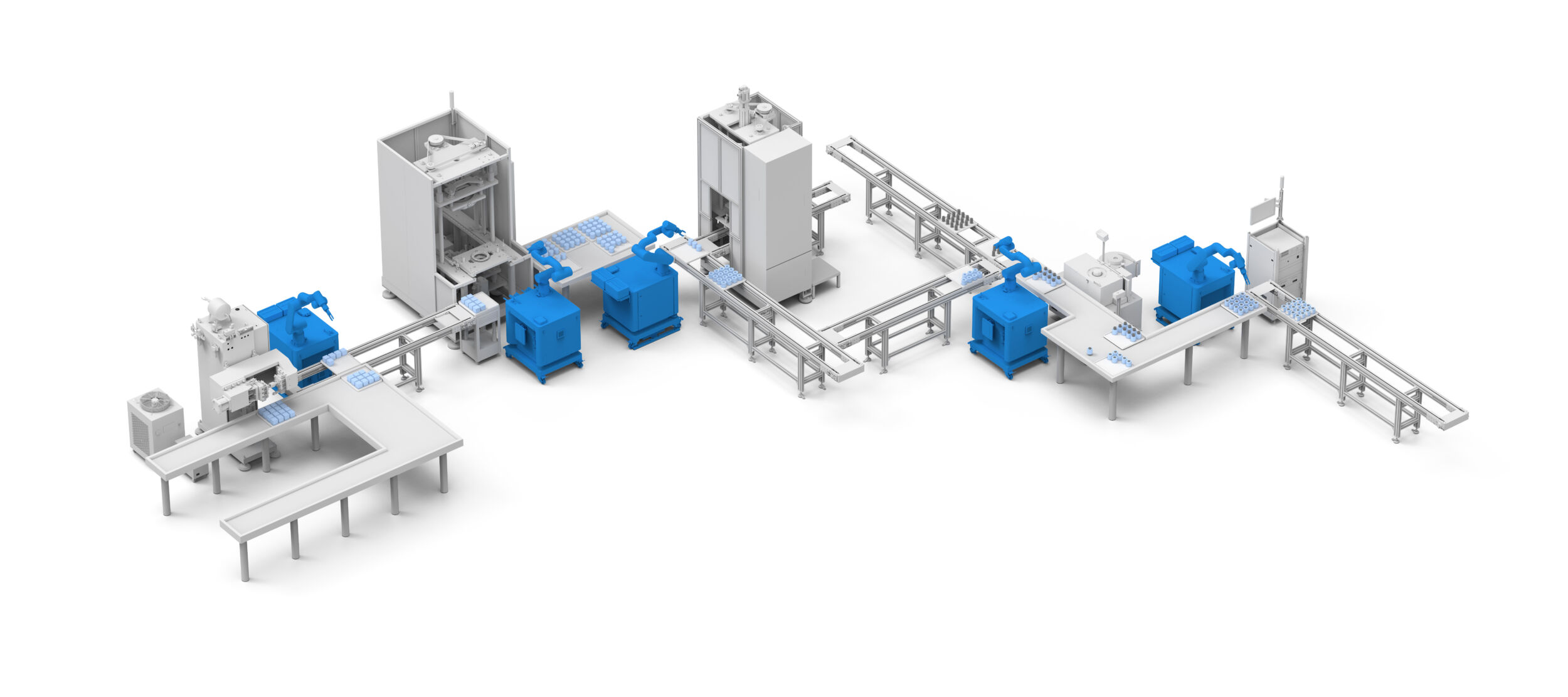

„Diese Anlage erwies sich als das beste System für unseren Anwendungsfall“, begründet der zuständige Prozessplaner vor Ort. „Sie wird von einem Portallader durch die Dachluke beladen und soll zu einem späteren Zeitpunkt voll in eine Bandverkettung integriert werden“, skizziert er das Automationskonzept. „Die NaShaft-Baureihe ist eine hoch flexible Maschinenplattform mit modularem Aufbau und daher eine kostengünstige Lösung. Wir fertigen diese Baureihe genauso wie alle anderen Maschinen nach unseren hohen Qualitätsstandards in Nürtingen. Es handelt sich also um Produkte ‚Made in Germany‘ – und das kommt bei den Kunden gut an“, betont Feuchter.

Hybridprozess fürs Optimum

ZF setzt die NaShaft Eco 612 für unterschiedliche Getriebewellen mit Baulängen von 150 bis 380 mit Lagerzapfen im Bereich D = 30 bis 60mm ein. Die Spannung erfolgt zwischen Spitzen. Nach dem Schleifen liegen die Werte für die Zylinderform und die Oberflächengüte bei rund 8µm und Rz 2,5µm. Die Zielvorgaben für das Superfinishen betragen <5µm und Rz<0,7µm. Nagel entwickelte für diese Aufgabe einen Hybridprozess. „Es gibt eine Stein- und eine Bandbearbeitung“, erklärt Christian Feuchter. „Der Steinprozess sorgt für eine Verbesserung der Welligkeit auf den Lagerzapfen; er optimiert also die Zylinderform bzw. die Formgenauigkeit. Der anschließende Bandprozess verbessert die Oberflächenqualität.“

Das NaShaft Eco-Finishzentrum ist mit vier Finishmodulen ausgestattet. Die zu bearbeitenden Wellen verfügen über zwei Lagerstellen. Demzufolge können beide Lagerzapfen simultan bearbeitet werden, zunächst im Stein- und anschließend im Bandprozess. Die reine Bearbeitungszeit für eine Welle beträgt 15s. „Unser Superfinish-Zentrum erfüllt damit alle Qualitäts- und Produktivitätsvorgaben des Anwenders. Das Anwendungsbeispiel ist ein Beleg dafür, dass Flexibilität und ein modularer Aufbau wichtige Kriterien sind. Um hohen Qualitätsanforderungen gerecht zu werden, sind nicht immer hohe Lastenheftanforderungen notwendig“, resümiert Christian Feuchter.

Geringer Energieverbrauch

Und es gibt noch zahlreiche weitere Vorteile: Der modulare Aufbau geht mit der Verwendung von Standardkomponenten einher, folglich sind für die Maschinen der NaShaft-Baureihe kurze Lieferzeiten realisierbar.