Gegründet im Jahr 1894 beansprucht Heller aus Nürtingen knapp 130 Jahre Erfahrung im Werkzeugmaschinenbau. Mit fünf Produktionsstätten und rund 2.600 Mitarbeitenden positioniert sich das Unternehmen heute unter den führenden Anbietern von Bearbeitungszentren. Alleinstellungsmerkmale liegen dabei unter anderem auf einer außergewöhnlich hohen Fertigungstiefe sowie Highend-Maschinen, die für den Dauerbetrieb bei harten Umgebungsbedingungen ausgelegt sind. Auch die Automation genießt bei Heller einen hohen Stellenwert. „Unsere Tätigkeit in diesem Bereich erstreckt sich bereits über Jahrzehnte“, betont Steffen Heidemann, der als Abteilungsleiter mit seinem Team für alles verantwortlich ist, was an Maschinen projektspezifisch verändert oder ergänzt wird. Zu letzterem zählen etwa Palettenspeicher oder auch Roboterzellen.

Ein Schwerpunkt lag bei Heller viele Jahre auf der Ausrüstung der Automobil- und Zulieferindustrie mit hochproduktiven Fertigungssystemen unter anderem für die spanende Bearbeitung von Powertrain-, Driveline- und Chassis-Komponenten. Diese Ausrichtung hat sich aber über die Zeit stark gewandelt. Waren es früher eher einzelne Projekte mit großen Maschinenstückzahlen, gibt es heute viele Projekte mit wenigen Maschinen pro Auftrag. „Heute beliefern wir zahlreiche Kunden aus ganz unterschiedlichen Branchen und Industriezweigen“, sagt Heidemann. „In vielen davon benötigen die Anwender mehr Flexibilität im Fertigungsprozess, um auf sich ändernde Auftragsgrößen reagieren zu können.“ Eine Antwort auf diese Anforderung könne man als Maschinenbauer mit der passenden Automation liefern.

Sonderkonstruktion war gestern

Mit Blick auf die Historie hat sich der Maschinenbauer an verschiedenen Stellen intensiv mit der Automation auseinandergesetzt. „Das geht ja gar nicht anders, wenn man komplette Transferstraßen an die Automobilindustrie liefert“, bringt es Heidemann auf den Punkt. Vor allem in den 1990er-Jahren fand sich hier eine Spezialdisziplin von Heller – mit Automatisierung als Schlüsselelement. Während es sich damals fast immer um maßgeschneiderte Sonderkonstruktionen handelte, geht es mittlerweile mehr in Richtung standardisierter Lösungen. Das begann etwa ab der Jahrtausendwende im Bereich von Lader- und Speichersystemen. Inzwischen kann sich auch die Robotik dieser Entwicklung nicht mehr verschließen.

„Wir setzen hier zwar auch auf Maßanfertigungen“, erklärt der Abteilungsleiter“, versuchen aber Sonderkonstruktionen wenn möglich zu vermeiden.“ Stattdessen begegnet Heller dem Robotiktrend mit einem Baukastenansatz. „Obwohl unsere Kernkompetenz weiterhin in Maschinenbau liegt, müssen wir ohne erheblichen Aufwand auch die CNC-Automation abdecken.“ Die Kunden erwarten passgenaue Lösungen, aber auch mehr Flexibilität. Gleichzeitig sollen sich sowohl der Platzbedarf als auch die Investitionskosten reduzieren. Antworten auf die aktuellen Herausforderungen in der Oberflächentechnik-Branche gibt die SurfaceTechnology GERMANY, 04. – 06. Juni 2024 in Stuttgart! Die Kombination aus Ausstellung und Fachforum – zu top aktuellen Themen – macht es möglich! ‣ weiterlesen

SurfaceTechnology GERMANY

Baukasten in erster Ausbaustufe

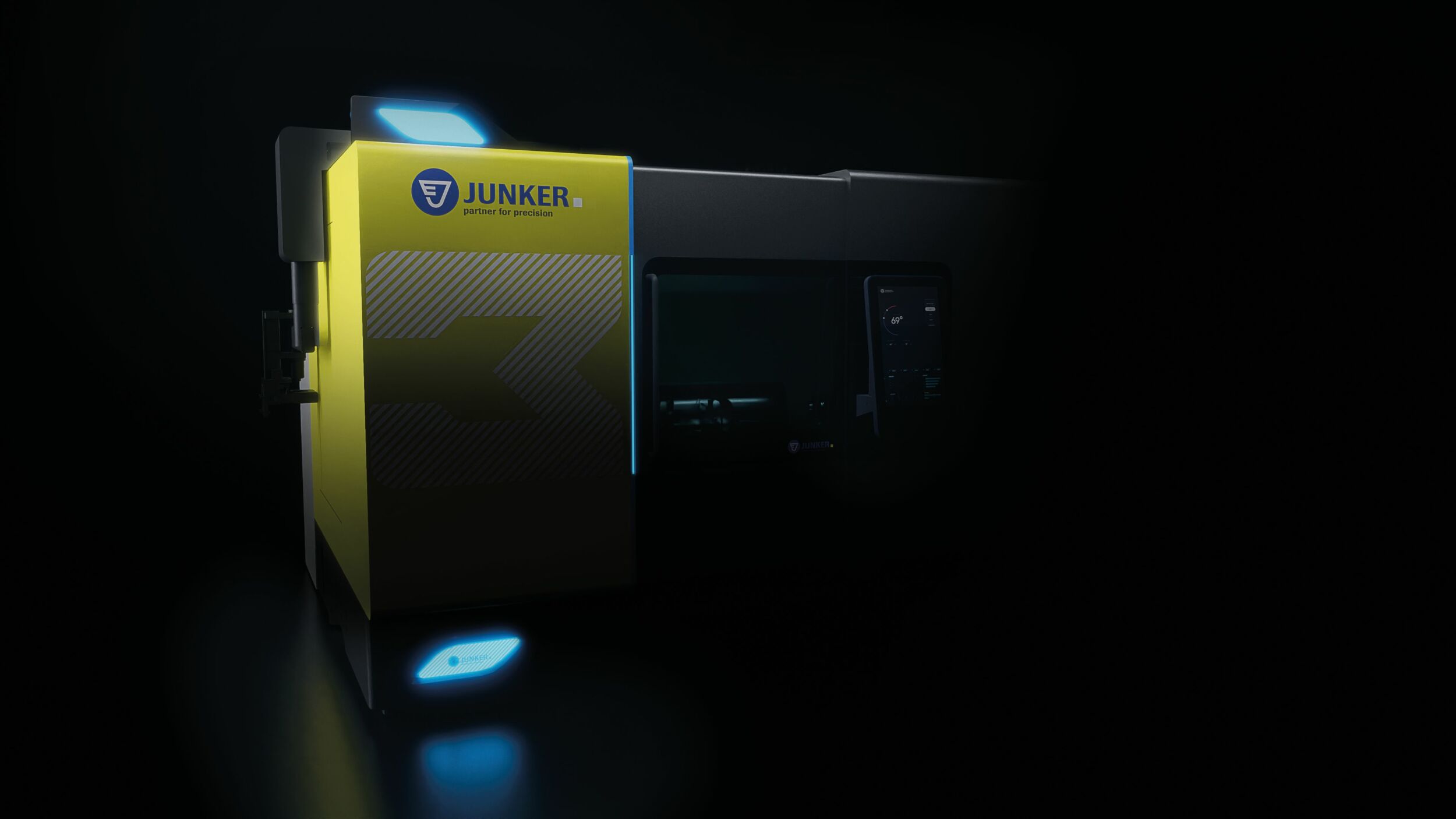

Das erste Ergebnis seiner Strategie hat der Maschinenbauer auf der AMB 2022 präsentiert. „Die Automationslösung, die wir auf der Messe erstmals gezeigt haben, ist ein standardisiertes Heller-Produkt“, so Heidemann. Das bedeutet: Die Roboterzelle ist in alle Bereiche des Unternehmens und entlang der kompletten Wertschöpfungskette integriert: von der Planung über die Inbetriebnahme bis hin zum Service. „Dadurch können wir dem Kunden die automatisierte Beladung quasi als erweiterte Funktionalität anbieten.“ In der ersten Ausbaustufe zielt der Baukasten auf Kompaktmaschinen ab – und damit auf relativ kleine und leichte Werkstücke.

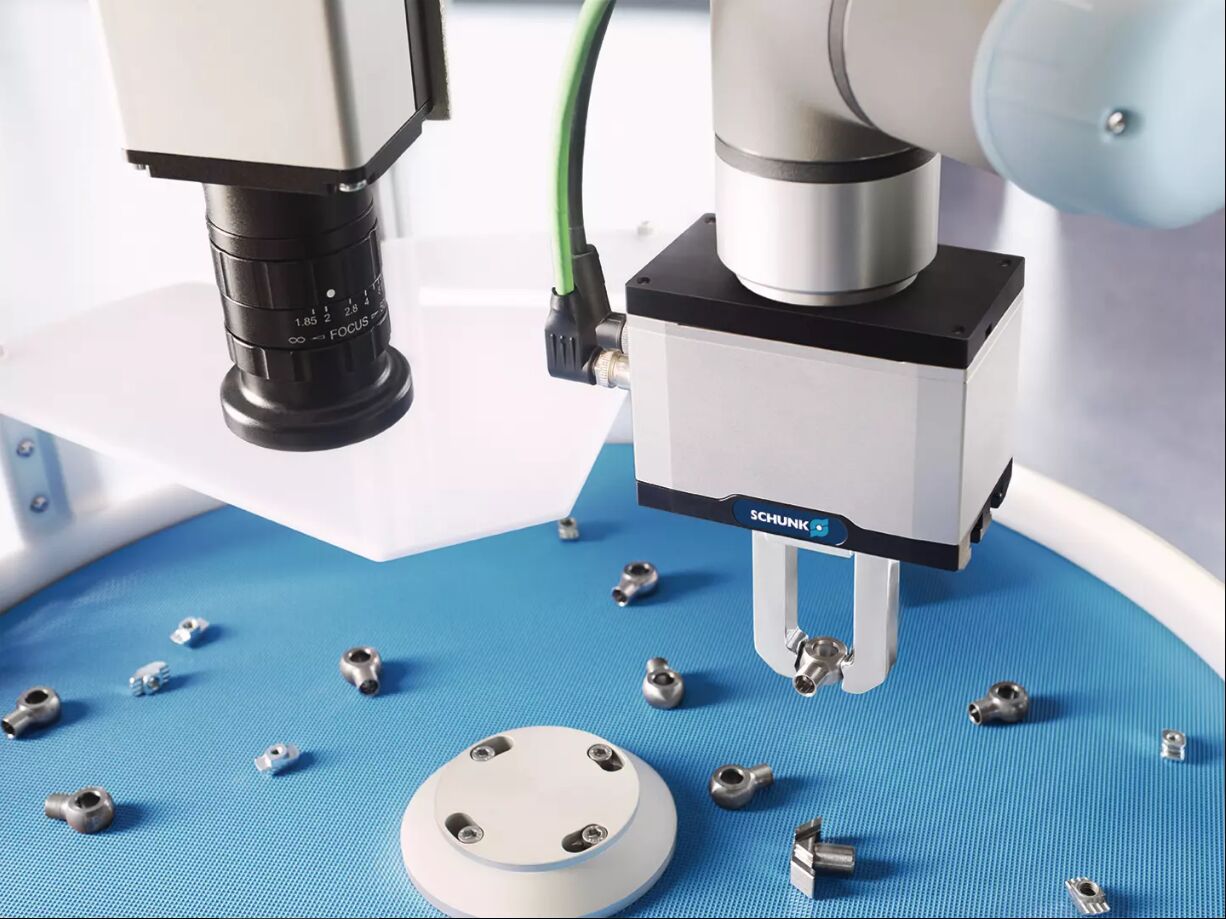

Die Idee für die Roboterzelle wurde ursprünglich bei der Tochterfirma STS geboren, die im Unternehmensverbund für die Aufbereitung von Gebrauchtmaschinen zuständig ist. „Der daraus entstandene Entwurf wurde von Heller aufgegriffen und in ein Serienprodukt überführt, das sich unkompliziert und schnell an die jeweiligen Bedürfnisse der Kunden anpassen lässt“, erzählt Heidemann. Herzstück der Zelle sind ein Yaskawa-Roboter sowie eine Spann- bzw. Greiferlösung von Gressel, die sich flexibel auf unterschiedliche Werkstücke adaptieren lässt. Die Zelle ist auf Traglasten bis 20kg ausgelegt – was nur ein begrenztes Einsatzspektrum gewährt, wenn man bedenkt, dass das Maschinenportfolio von Heller Werkstückgewichte bis acht Tonnen abdeckt.

Viele Ansprüche, große Unterschiede

„Hier liegt der große Knackpunkt“, unterstreicht Heidemann. „Denn durch das vielseitige Kundenspektrum unterscheiden sich die jeweiligen Anforderungen ungemein.“ Dabei gehe es nicht nur um das Gewicht von Werkstücken, sondern auch um deren Größe und Geometrie. Die gewünschte Taktzeit und die benötigte Stückzahl seien ebenfalls bestimmende Faktoren. „Die Bandbreite an Kundenerwartungen, die wir in Sachen Automation abdecken müssen, ist in Summe riesengroß.“ Die Vertriebsingenieure von Heller müssen oft auch generell abwägen, ob der Einsatz eines Roboters überhaupt machbar bzw. sinnvoll ist – oder ob man nicht doch besser in Richtung Palettenspeicher zielt.

„Mit unserer Erfahrung können wir eigentlich jede Applikation automatisieren“, versichert Heidemann. Das sei auch der eigene Anspruch bei Heller. „Aber schlussendlich ist es ja doch meistens eine Frage von Aufwand und Kosten.“ Um Kunden auch bei recht geläufigen Ansprüchen ein sehr attraktives Angebot machen zu können, das ausführlich getestet und praxiserprobt ist, wurde die standardisierte Roboterzelle in das Portfolio aufgenommen. „Innerhalb des zugehörigen Maschinensortiments erreichen wir damit eine ganz neue Flexibilität“, so Heidemann. „Eine Anpassung auf die spezifischen Bedürfnisse des Anwenders lässt sich unkompliziert, kostengünstig und schnell umsetzen.“ Die Gratwanderung zwischen Funktionalität und Wirtschaftlichkeit sei ohne den Baukasten nicht machbar.