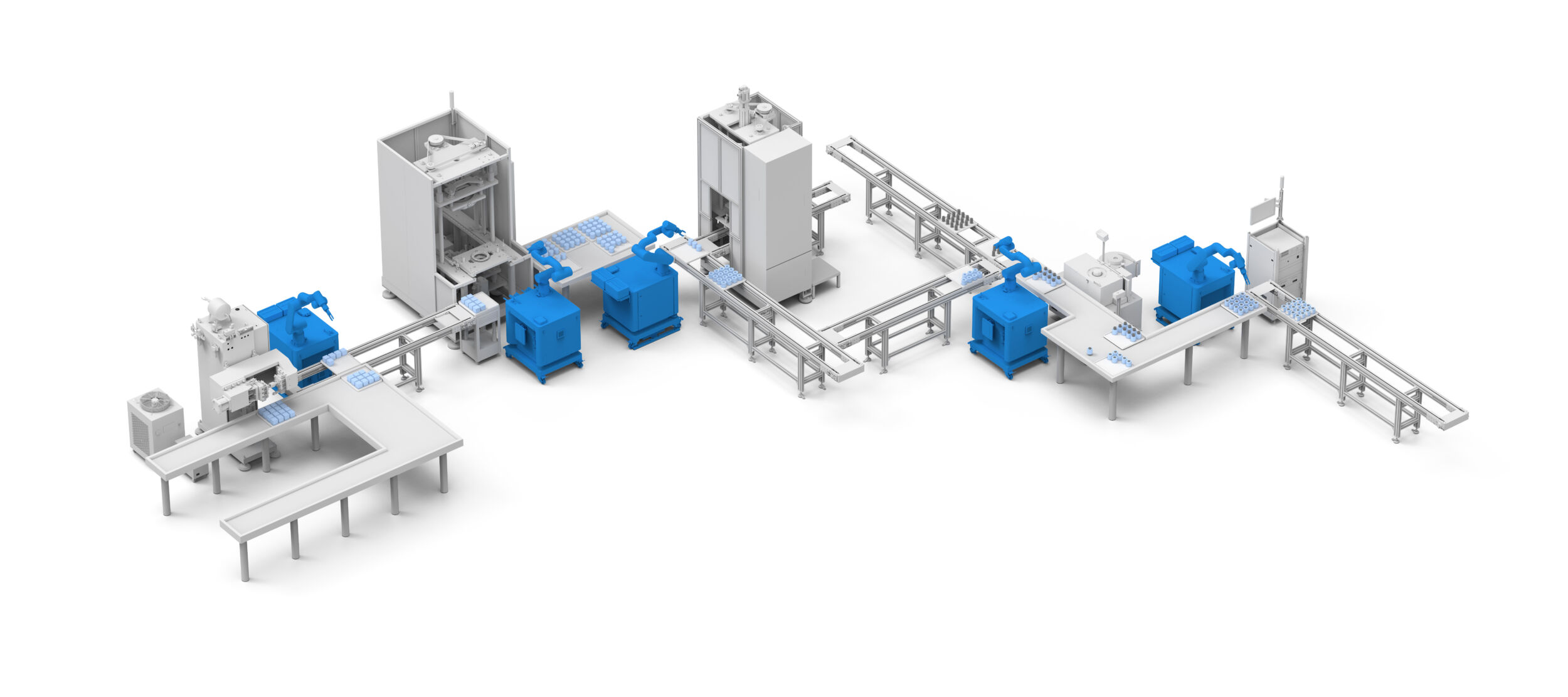

Anwender aus den unterschiedlichsten Branchen setzen seit Jahrzehnten auf die bewährte Klingelnberg-Messtechnologie, die bis zu sechs verschiedene konventionelle Messgeräte ersetzt. So können Verzahnungsmessung, optische Messung, allgemeine Koordinatenmessung, Form- und Lagemessung, Rauheitsmessung und Konturmessung vollautomatisch in einer Aufspannung durchgeführt werden.

Die Messtechnologie und das Maschinenkonzept sind für die gesamte Baureihe der Präzisionsmesszentren der P-Serie gleich konzipiert und mit individuellen Optionen erweiterbar. In der Ausführung als G-Variante sind Klingelnberg-Präzisionsmesszentren optimal auf einen Fertigungsprozess abgestimmt, bei dem nicht nur dimensionale Messaufgaben, sondern insbesondere präzise, komplexe Form- und Oberflächenmessungen in großer Stückzahl gefordert sind.

P 16 G – Wälzlager komplett messen

Wälzlager erfüllen besonders anspruchsvolle Aufgaben. Entsprechend hoch sind die fertigungstechnischen Herausforderungen bei Werkstoff, Geometrie, Formgenauigkeit sowie Oberflächenrauheit – und die aktuellen Qualitätsansprüche verlangen somit den Einsatz zahlreicher Präzisionsmessgeräte in der Produktion. So werden die Abmessungen mit einem Koordinatenmessgerät erfasst, Form und Geräuschentwicklung auf einem Formmessgerät, die Oberflächenrauheit auf einem Oberflächenmessgerät und die Kontur (z.B. der Kantenradius) auf einer Konturmessstation. Antworten auf die aktuellen Herausforderungen in der Oberflächentechnik-Branche gibt die SurfaceTechnology GERMANY, 04. – 06. Juni 2024 in Stuttgart! Die Kombination aus Ausstellung und Fachforum – zu top aktuellen Themen – macht es möglich! ‣ weiterlesen

SurfaceTechnology GERMANY

>> Einsparungen in den Prozesskosten <<

Der Systemanbieter aus Hückeswagen verfolgt den Ansatz, diese Prozesse in einem Arbeitsgang als Komplettvermessung (Done in one) auszuführen, und zwar direkt innerhalb der Produktion. Ein Präzisionsmesszentrum von Klingelnberg kann in kurzer Zeit und in einem einzigen automatisierten Arbeitszyklus Abmessungen, Form, Kontur und Oberflächenrauheit erfassen. Neben geringeren Investitionskosten ergeben sich damit auch Einsparungen in den Prozesskosten von bis zu 46% gegenüber der branchenüblichen Praxis. Dank der Robustheit der Präzisionsmesszentren werden darüber hinaus die anfallenden Kosten für Wartung und Kalibrierung auf ein Minimum reduziert, was sich ebenfalls positiv in den Total Cost of Ownership (TCO) bemerkbar macht.

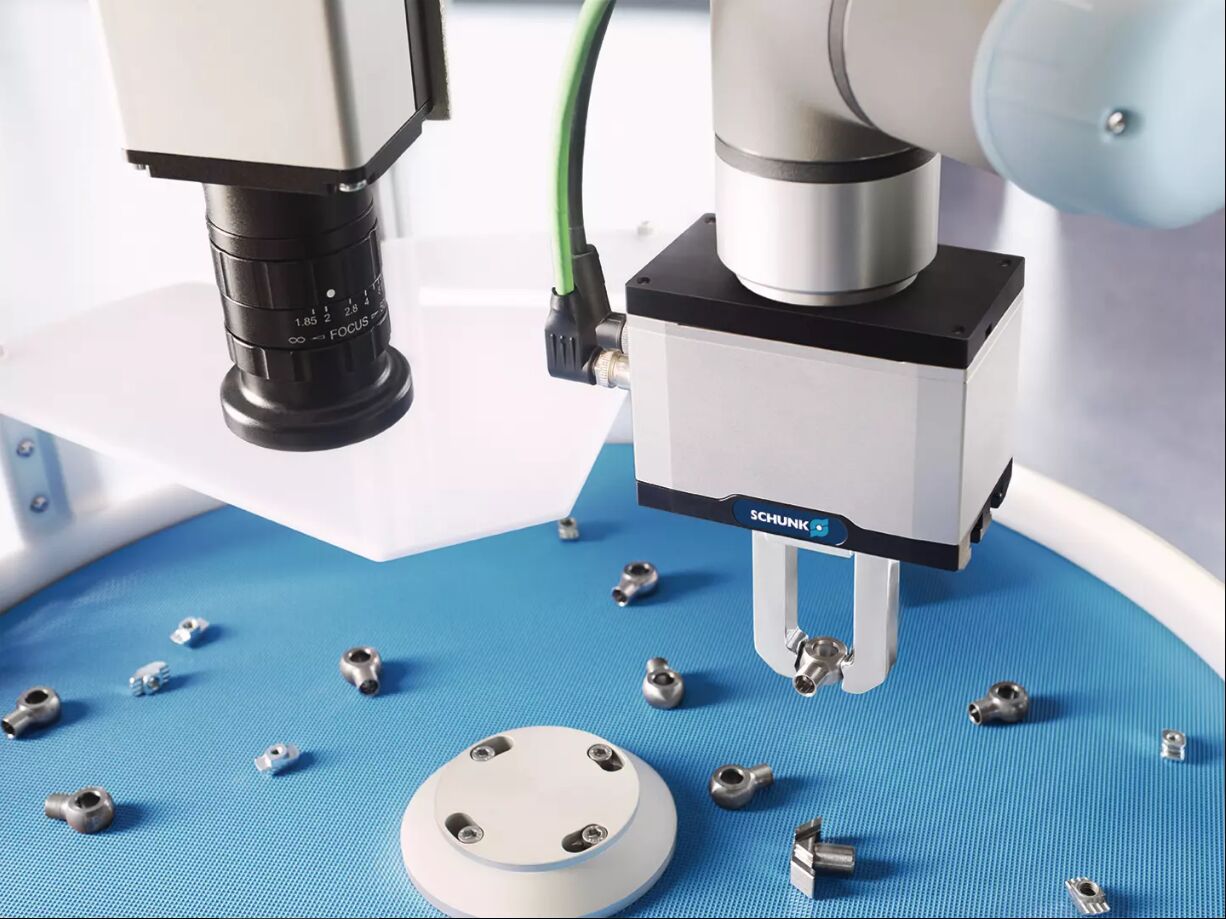

P 26 – schneller prüfen mit Optical Metrology

Um für alle Messaufgaben gerüstet zu sein, kombiniert Klingelnberg die optische Messtechnik Hispeed Optoscan mit dem etablierten und hochgenauen taktilen 3D Nanoscan-Tastsystem – und verbindet so höchste Präzision mit der erforderlichen Robustheit für das Produktionsumfeld. Dank eines besonders schnellen Wechsels kann für jede Aufgabe das optimale Messsystem genutzt werden.

Beide Verfahren kommen in schneller Folge auch bei der Stirnradmessung zum Einsatz. Konkret lässt sich dies anhand eines Anwendungsbeispiels aus der E-Mobilität verdeutlichen: Bei einem Zahnrad mit 54 Zähnen lässt sich die Gesamtmesszeit von 2,5 Minuten auf 90 Sekunden reduzieren. Dazu werden gezielt die zeitintensiven Messungen mit der optischen Sensorik durchgeführt und somit im Idealfall um bis zu 90% signifikant verkürzt.