Rasante Marktentwicklungen sowie zukunftsweisende Innovationen verlangen von Werkzeug- und Formenbauern, sich den Veränderungen anzupassen. GF Machining Solutions bietet Herstellern mit der Baureihe Mikron Mill P – entwickelt für das Hochleistungsfräsen – Agilität für die Zukunft.

Zwischen Dreh- und Fräsbetrieb wechseln

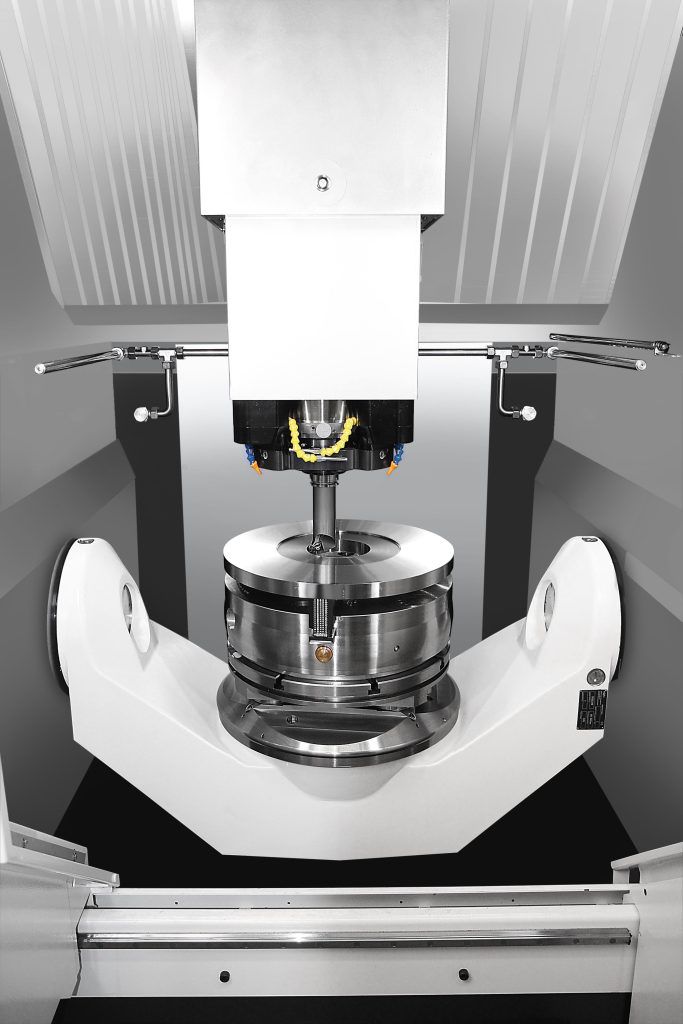

Innerhalb der Baureihe ist die Mikron Mill P 800 U ST die Lösung für simultanes Drehen und Fräsen. Drehen, Schruppen und Schlichten können in einem Spannvorgang erfolgen. Durch die komplette Bearbeitung auf der Maschine entfallen mögliche Nacharbeiten – das beschleunigt die Produktion und verkürzt die Rüstzeit um bis zu 50 Prozent. Das platzsparende Bearbeitungszentrum (BAZ) reduziert die Investitions- und Betriebskosten. Die ideale Schnittposition, in der das Werkzeug stets senkrecht zum Werkstück beim gleichzeitigen Drehen ist, gewährleistet präzise Teile und Oberflächengüten. Für eine hohe Produktivität fährt der Palettenwechsler durch den Maschinenkörper und erlaubt so ein automatisches Palettenhandling mit ungehindertem Zugang zum vorderen Arbeitsbereich.

Die Mikron Mill P 800 und 800 U ST eignen sich besonders für die Herstellung von Werkzeugen, Formen und qualitativ hochwertigen Komponenten. Sie können sowohl für das manuelle Beladen als auch für vollautomatisierte Palettenmagazine mit entsprechendem Handling großer Werkstückvolumina konfiguriert werden. Leistungsstarke Antriebe auf der X-, Y- und Z-Achse sowie Direktantriebe auf der Dreh- und Schwenkachse zeichnen die BAZ aus. Antworten auf die aktuellen Herausforderungen in der Oberflächentechnik-Branche gibt die SurfaceTechnology GERMANY, 04. – 06. Juni 2024 in Stuttgart! Die Kombination aus Ausstellung und Fachforum – zu top aktuellen Themen – macht es möglich! ‣ weiterlesen

SurfaceTechnology GERMANY

Die Maschinen verfügen über einen großen Arbeitsraum. Die Verfahrwege messen 800x800mm in der X- und Y-Richtung. Die Rachenweite der Maschinen ist von der Tischoberfläche bis zur Spindelnase 700mm – so lassen sich große Werkstücke an allen fünf Seiten bearbeiten. Der großzügig bemessene Arbeitsraum befähigt zur Bearbeitung zylindrischer Werkstücke bis zu 800mm Durchmesser. Dank cleverer Geometrie des Rundschwenktisches können Werkstücke von bis zu 600mm Höhe mit 100mm langen Werkzeugen auf allen Seiten bearbeitet werden.

Die Mill P 800 U und 800 U ST sind mit der Heidenhain TNC 640 Steuerung erhältlich. Diese Steuerung erlaubt neben dem Fräsen auch kombinierte Fräs-Dreh-Bearbeitungen. Im NC-Programm lässt sich beliebig zwischen Dreh- und Fräsbetrieb wechseln. Die intelligente Kombination von Fräsen und Drehen hilft dem Anwender, Zeit und Kosten zu sparen. Des Weiteren sind beide BAZ auch mit einer Sinumerik 840D sl verfügbar. Diese antriebsbasierte modulare Steuerung öffnet die Türen für schwierige Anwendungen im Werkzeug- und Formenbau, aber auch für die Herstellung von Serienteilen. Sie erlaubt zudem die 5-achsige Simultanbearbeitung von Strömungsbauteilen, wie Impeller und Blisks für die Luft- und Raumfahrt sowie für die Energieerzeugungsindustrie.

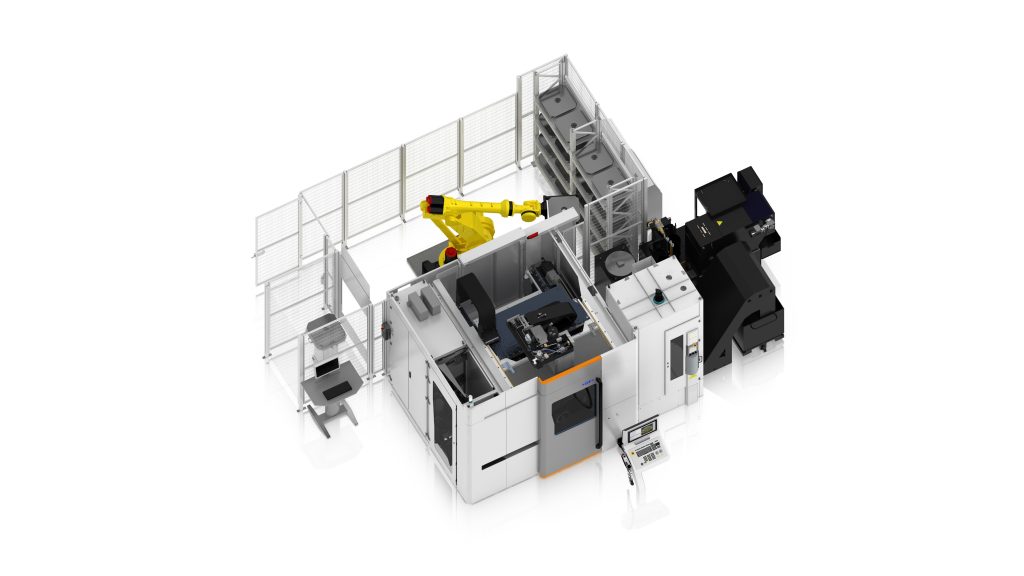

Ready for automation

Die neue Baureihe Mikron Mill P 800 U S bietet intelligente Produktivität, um den Werkzeug- und Formenbau bei der Bewältigung seiner täglichen Herausforderungen zu unterstützen. Die Mill P 800 U S ist ein robustes, stabiles und genaues BAZ in Maschinenportal-Ausführung mit zahlreichen Automationsmöglichkeiten. Dank des einzigartigen kompakten Konzeptes und ihrer Modularität gewährleistet die Maschine präzise Bearbeitungsanwendungen sowohl in der Einzelwerkstück- als auch in der Serienfertigung. Sie ermöglicht es Produktionsbetrieben, Bauteile vollständig auf nur einer Maschine zu bearbeiten und übertragungsbedingte Teilefehler sowie summierte Toleranzen zu eliminieren, um die Qualität der fertigen Teile zu verbessern. Die skalierbare Lösung ist mit ihrem geringen Platzbedarf besonders für die Automatisierung geeignet. Dies macht sie zur geeigneten Maschine beim Einsatz von zwei oder mehr Maschinen. Sie lässt sich bis maximal 800kg beladen und ist für schweres Schruppen bis hin zum Feinschlichten geeignet.