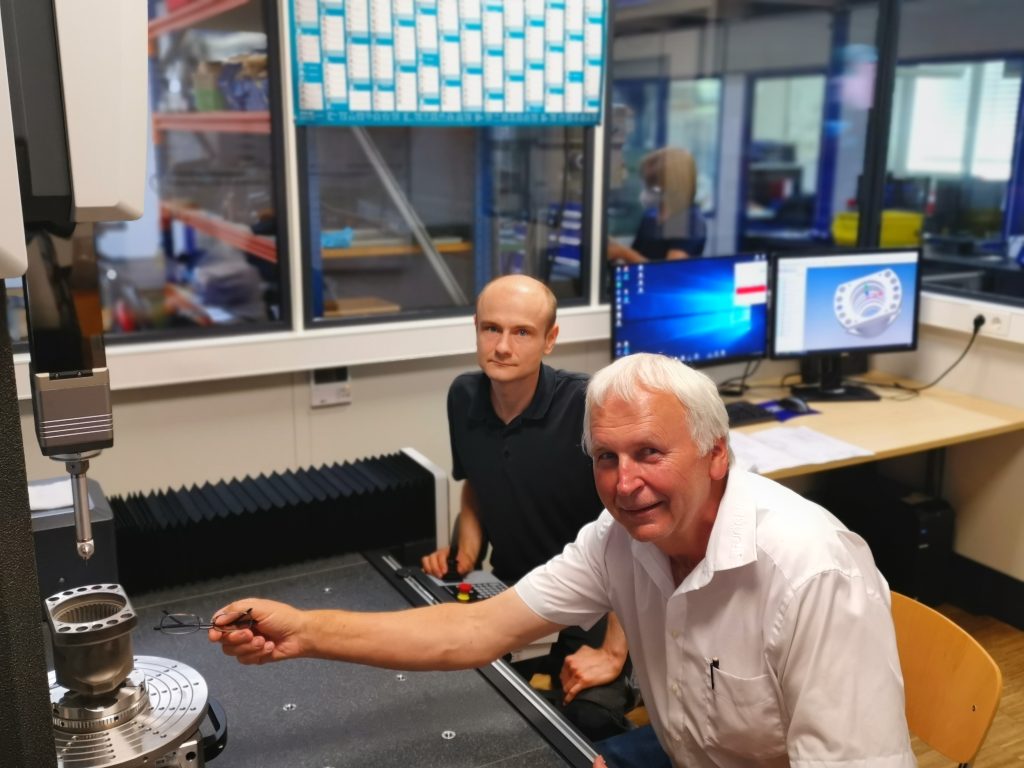

Mit einer Erfahrung von mehr als 25 Jahren stellt sich der Geschäftsführer Rainer Jäger mit seinem Team den unterschiedlichen Aufgabenstellungen für die Handhabungstechnik. So sind die Handlingsysteme u.a. an einer Vielzahl von Fließbändern in der Industrien weltweit zu finden, insbesondere Lösungen zur Schraubtechnikmontage. „Achsmontage, Getriebemontage, Motormontage und die Endmontage: Dort wo an den Fließbändern geschraubt wird, sind unsere Systeme im Einsatz“, berichtet Thomas Knöpfle, Leiter der spanenden Fertigung. Zu den selbst hergestellten Komponenten gehören beispielsweise Winkelköpfe, Planetengetriebe, Offset-Getriebe oder mehrspindlige Schraubsysteme zum gleichzeitigen Verschrauben von Radmuttern. Hierfür gilt es eine Vielzahl von Verzahnungen zu fertigen.

Für einen Teil dieser Verzahnungen bestand Bedarf zur Optimierung der Fertigung. „Einige Verzahnungen haben wir erodiert, was für jede einzelne Verzahnung einen hohen Zeitaufwand bedeutete. Andere Verzahnungen mussten wir extern fertigen lassen“, erklärt Knöpfle. Ziel der Optimierungen war, die Bauteile inklusive der fertigen Verzahnung in nur einer Aufspannung zu fertigen. Mit dieser Aufgabenstellung wandten sich die Handlingexperten an Stephan Weiß. „Wir haben uns über die Zeit ein hohes Knowhow in der Bearbeitung von Verzahnungen erarbeitet und beherrschen mit unseren Werkzeuglösungen einige Prozesse in der Herstellung von präzisen Verzahnungen“, berichtet der Horn-Außendienstmitarbeiter.

Weniger Zeit – mehr Qualität

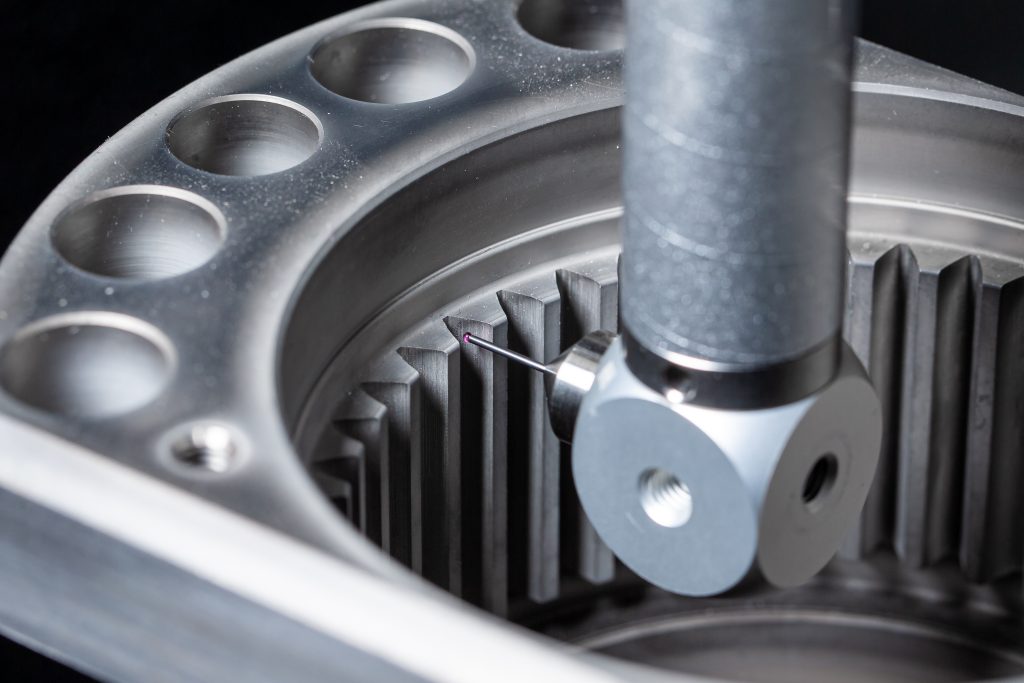

Die Innenverzahnung mit dem Modul 1,5 eines Planetenträgers fertigte Knöpfle über das Senkerodieren. Das mehrstufige Planetengetriebe sitzt bei der späteren Anwendung in einem Winkelkopf und erhöht das Drehmoment von 500Nm auf 1.500Nm. Es kommt bei der Montage von Achsen und Querlenkern zum Einsatz. „Die Erodierzeit war bei den steigenden Stückzahlen nicht produktiv“, so Knöpfle. Stephan Weiß schlug hierzu das Verfahren des Verzahnungsstoßens vor.

>>Horn ist für uns der Supersportwagen unter den Werkzeugherstellern<<

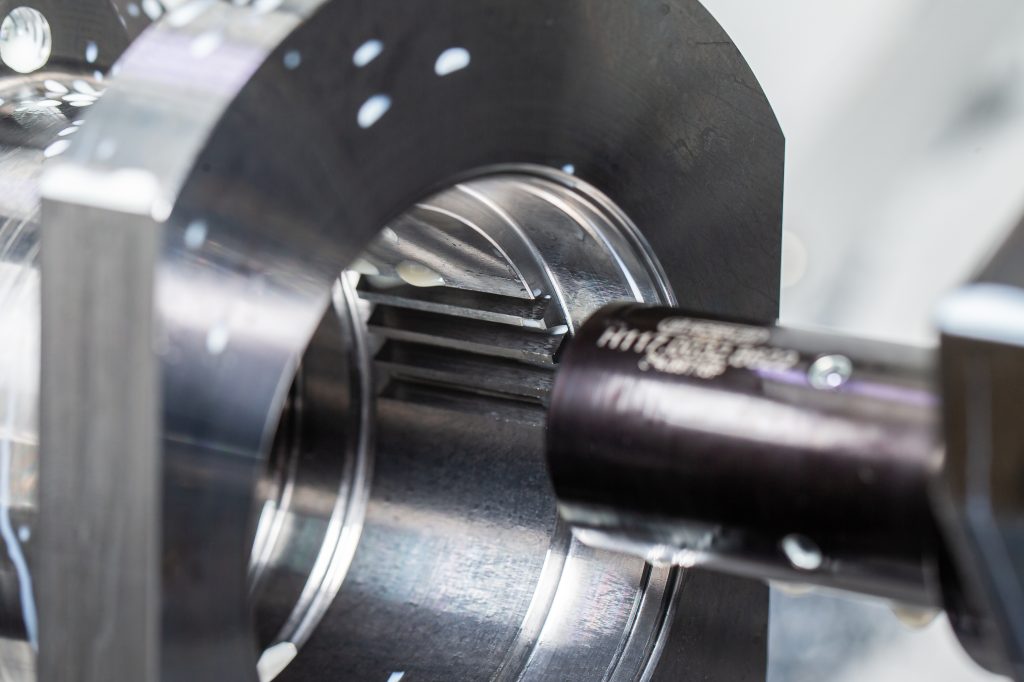

Verwendet wird das Horn-Werkzeugsystem 117 mit einer präzisionsgeschliffenen Schneidplatte. Das Profil der Schneidplatte gleicht dem Profil der Verzahnung. Im Einsatz stellt die Maschine das Werkzeug vor dem Bauteil an und stellt die programmierte Zustellung zu. Dann folgt der Hub in das Werkstück. Am Ende der Verzahnung befindet sich ein Einstich, der als Freilauf für das Stoßwerkzeug dient. Dort hebt das Werkzeug wieder ab und fährt zur Ausgangsstellung zurück.

Dieser Vorgang wiederholt sich so oft, bis die erforderliche Tiefe erreicht ist. Die Zustellung pro Hub beträgt für dieses Bauteil 0,1mm. Danach taktet die Spindel einen Zahn weiter und beginnt von vorn, bis alle Zähne des Planetenträgers gefertigt sind. „Durch die Umstellung können wir das Bauteil fertig fallend produzieren. Gegenüber dem Erodieren haben wir eine enorme Zeiteinsparung erreicht“, weiß Knöpfle zu schätzen. „Darüber hinaus konnten wir gleichzeitig die Qualität der Verzahnung steigern.“

Fräser mit Profil

Ein weiteres Bauteil ist eine Antriebswelle, die ebenfalls in einem Winkelkopf zur Übertragung des Kraftflusses dient. Die Fertigung der Außen-Steckverzahnung gab Knöpfle extern in Auftrag. Die Güte der Oberfläche sowie die Genauigkeit der Zahnprofile verlangten aber auch hier eine Optimierung. Weiß setzte zur Fertigung auf das sechsschneidige Zirkularfrässystem 613. Das Werkzeug fräst jeden der 25 Zähne der Verzahnung auf die volle Tiefe von 1,5mm in einem Zug. Die Fräsrichtung erfolgt im Gegenlauf.