„Wir wollten die Wertschöpfung der wichtigen Teile für die Röntgengeräte verbessern und damit mehr Kontrolle über Qualität, Termin und Kosten haben“, erklärt Thomas Petschke, Manager Mechanical Service bei Philips Medical Systems Development and Manufacturing Centre (DMC). Dazu gehört als wichtigstes Teil der Röntgengeräte auch die Kathode: Sie emittiert Elektronen, die im elektrischen Feld der angelegten Hochpannung in Richtung Anode beschleunigt werden. Bei Philips besteht sie aus Alloy 42, einer Eisen-Nickel-Legierung (Ni42/1.3917).

Schwer zerspanbarer Werkstoff

Nickel-Basis-Legierungen mit geringer Wärmeausdehnung gehören zu den schwer zerspanbaren Werkstoffen für anspruchsvolle Herausforderungen und bedürfen besonderer Erfahrung. Mit Jan Weidel von Arno Werkzeuge steht von Beginn an ein Experte zur Seite, der mehr liefert als nur Zerspanungswerkzeuge: „Mithilfe unserer Anwendungstechniker haben wir konkrete Pläne für die Bearbeitung des Kathodenkopfes ausgearbeitet.“

Diese umfasst neben den Prozesschritten Fräsen, Drehen und Bohren auch Gewindedrehen, Senken, Stechen und Entgraten. Ausgearbeitete Tabellen listen hierzu detailliert alle Parameter der Bearbeitung auf. Dazu gehören Schnitttiefe und -geschwindigkeit, Durchmesser, Drehzahl, Vorschubweg und -geschwindigkeit pro Umdrehung und pro Minute sowie Vorschubzeit und Gesamtzeit.

Sichere Bohrbearbeitung

Neben Prozesssicherheit und Wiederholgenauigkeit muss auch eine hohe Oberflächengüte beim Kathodenkopf erreicht werden. Für die Werkzeuge sind hohe Wechselgenauigkeit und lange Standzeiten gefordert. „Zu den Bearbeitungsplänen erhält Philips von uns auch die passenden Werkzeuge“, berichtet Klaus-Dieter Krüger, Verkaufsleitung Arno Werkzeuge. Fürs Drehen sind das unter anderem hochpositive Wendeschneidplatten der ASF-Geometrie mit geschwungenen Schneiden, scharfen Schneidkanten und hoher Kantenstabilität. Sie eignen sich bestens für solche zähen Werkstoffe, denn sie sind temperaturresistent und brechen den Span kontrolliert. Antworten auf die aktuellen Herausforderungen in der Oberflächentechnik-Branche gibt die SurfaceTechnology GERMANY, 04. – 06. Juni 2024 in Stuttgart! Die Kombination aus Ausstellung und Fachforum – zu top aktuellen Themen – macht es möglich! ‣ weiterlesen

SurfaceTechnology GERMANY

>>Ich will ohne dieses System nicht mehr leben<<

Des Weiteren kommen Werkzeuge für das Fräsen, Bohren und Gewindedrehen zum Einsatz, um in sechs bis zehn Minuten einen von mehreren Varianten der Kathodenköpfe zu bearbeiten. Auch mit den passenden Bohrwerkzeugen hat Arno Werkzeuge gepunktet. „Hier hatten wir früher häufig Werkzeugbruch“, erinnert sich Petschke. Das war nicht akzeptabel, denn um die jährlich etwa 14.000 Kathodenköpfe fertigen zu können ist mannarme Bearbeitung notwendig. Ein spät entdeckter Werkzeugbruch hat da fatale Folgen mit hohen Kosten.

Patentiertes Arno Cooling System

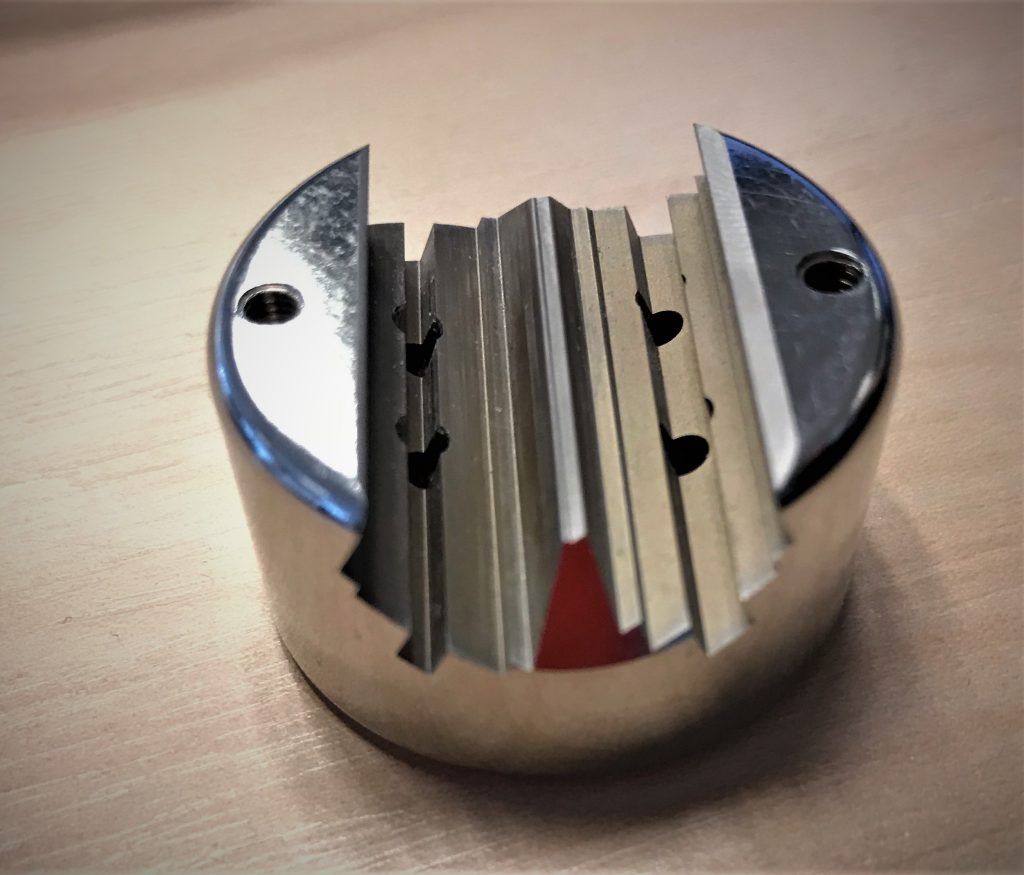

Für das Abstechen kommen besonders schlanke Abstechmodule mit dem patentierten Arno Cooling System (ACS) zum Einsatz. Dabei schafft es das ACS2, den Kühlschmierstoff gezielt und fein dosiert über zwei Kanäle direkt an die Schneide zu bringen. Einer führt durch den Plattensitz, der zweite Kanal leitet Kühlmittel von unten direkt an die Freiflächen und endet in einer dreieckigen Form. Durch diese optimale Formgebung gelangt das Kühlmittel über die volle Breite der Stechplatte bis zum äußersten Rand der Schneide.

Praktisches Toolmanagement

Weil das alles gut funktionierte, durfte Arno Werkzeuge auch sein Werkzeugverwaltungssystem Storemanager vorstellen. „Unser Paternoster war alt und störanfällig, starr und unflexibel und hat zu viel Platz benötigt“, sagt Petschke. Heute werden die Werkzeuge über ein Storemanager Pro Master und zwei Start Plus Module von Arno Werkzeuge verwaltet und ausgegeben. Was früher umständlich gezählt und in der Access-Datenbank eingetragen werden musste, wird heute von der Software rund um die Uhr vollständig und lückenlos erfasst und verwaltet.

„Der Storemanager findet das passende Werkzeug zum Auftrag stets zuverlässig. Dafür sorgen der unbestechliche Scanner und das Programm, das niemals daneben greift“, versichert Krüger. Dass die zu Auftrag und Bearbeitungsprozess passenden Werkzeuge wie Schneidplatten, Abstechstähle oder Bohrsysteme hinterlegt sind, ist ein Ergebnis der intensiven Zusammenarbeit zwischen Philips und Arno Werkzeuge.