„Im Vergleich zum Fräsen bietet das Schleifen mit gebundenem Korn wichtige Vorteile bezüglich der erreichbaren Genauigkeit sowie Oberflächenqualität“, weiß Dipl.-Ing. Jürgen Röders, Geschäftsführer der gleichnamigen Firma in Soltau. Deshalb werden bei vielen Präzisionsbearbeitungen die letzten Mikrometer durch Schleifen abgetragen. Früher erforderte dies den Einsatz einer zweiten Werkzeugmaschine mit entsprechendem Umrüstaufwand. Um dies auf einer Maschine in einer Aufspannung erledigen zu können, habe seine Firma schon 2001 erste Koordinatenschleifanwendungen auf HSC-Fräs-BAZ ausgeführt, so Röders.

>>Präzision bis in den Sub-µm-Bereich<<

Im Unterschied zu den klassischen Maschinenkonzepten für das Koordinatenschleifen, die eine Zirkularbewegung der Schleifspindel mit einem Planetenkopf erlauben, müssen hierbei Kreisbewegungen durch interpolierende Ansteuerung linearer Achsen realisiert werden. Deshalb sei man bezüglich der erreichbaren Rundheitsgenauigkeit damals noch leicht im Nachteil gewesen. Doch auch bei Maschinen mit Zirkularkinematik des Arbeitskopfs ist die Genauigkeit der Kreisbewegung begrenzt. Selbst bei Spitzenprodukten lassen sich Rundheitsabweichungen in der Größenordnung von 0,5µm kaum vermeiden.

HSC-Fräsen mit enormer Genauigkeit

„Mit unseren Fräs-BAZ der neuesten Generation sind solche Werte problemlos auch durch Linearachsen darstellbar“, ergänzt Prokurist Dr.-Ing. Oliver Gossel. Entscheidend hierfür sei zunächst die Grundgenauigkeit der Maschine. Hier komme Röders infolge verschiedener Maßnahmen problemlos auf Positioniergenauigkeiten von unter einem Mikrometer. Hinzu kommen in die Maschine integrierte Hilfsmittel für die Vermessung der Werkstücke und Werkzeuge. Für das Abrichten von Schleifwerkzeugen stehen diamantbestückte Abrichträder zur Verfügung. Das Tüpfelchen auf dem ‚i‘ in Sachen Genauigkeit liefert die Vektorsteuerung der Arbeitsspindel. Dadurch werden einmal abgerichtete Schleifwerkzeuge auch nach mehrfachem Auswechseln stets wieder in genau der gleichen Winkelposition eingespannt.

„Die heute mit Röders-Maschinen erreichbare Präzision lässt sich anschaulich anhand einer Spritzgussform für Kameralinsen für Smartphones aufzeigen“, erläutert der Geschäftsführer. Bei dieser besonders anspruchsvollen Anwendung werden 24 Nester mit je einer Durchgangsbohrung in einer Platte eingefräst und anschließend präzisionsgeschliffen. Erschwert wird dies dadurch, dass die zu schleifende Kontur teils erst in 20mm Tiefe beginnt.

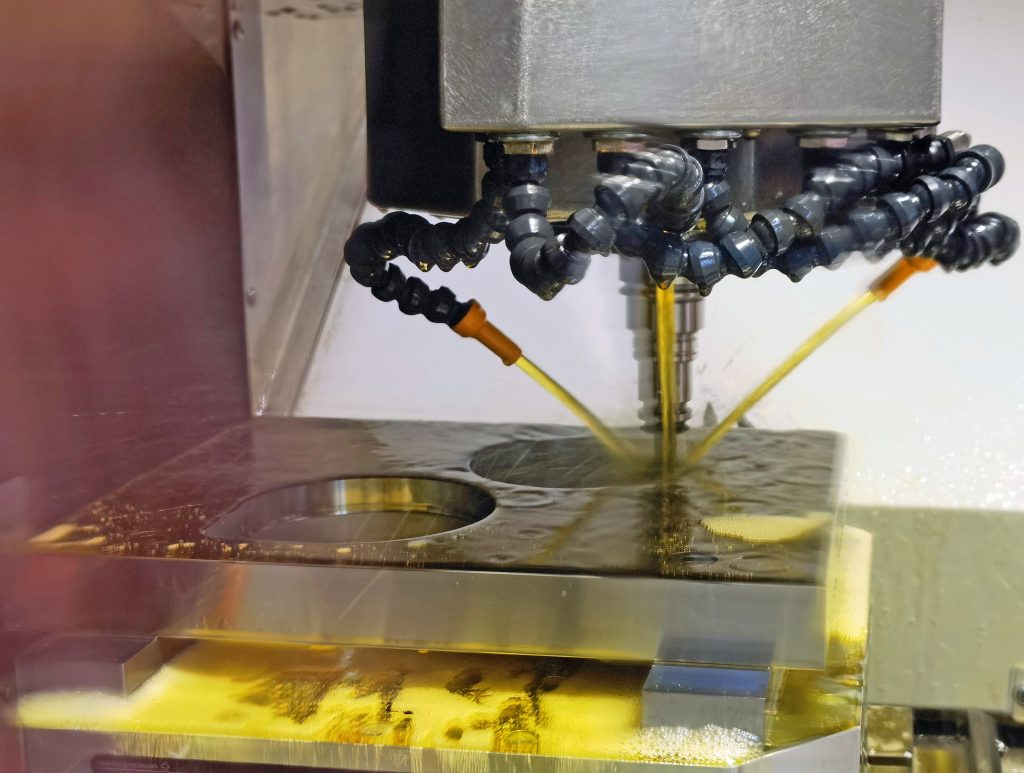

Die beiden insgesamt 60mm dicken Werkzeuggrundplatten bestehen aus Werkzeugstahl mit einer Härte von 52-54HRC. Die Nester weisen eine unsymmetrische Kontur auf. Für die daran anschließende zylindrische Durchgangsbohrung wird ein Durchmesser von 8mm mit Toleranzvorgeben -0/+0,0005mm gefordert. Auch in anderen Bereichen des Werkzeugs sind Toleranzen mit teils vier signifikanten Stellen hinter dem Komma einzuhalten. Sowohl das Fräsen als auch Schleifen erfolgen auf einem dreiachsigen BAZ Röders RHP 500.

Software erleichtert die Programmierung

„Schleifen und Fräsen sind deutlich unterschiedliche Technologien, wobei das Schleifen merklich umfassendere Parametersätze der Zerspanung erfordert“, weiß Jürgen Röders. Um den Kunden die Arbeit zu erleichtern, habe man die Programmierung des Koordinatenschleifens deutlich vereinfacht. Für die Software-Spezialisten von Röders galt bei der Entwicklung die Direktive, dem Kunden möglichst rationelle Arbeitsabläufe zu bieten. So kann sich der Anwender zu dem Job eine Datenbank mit vorgegebenen Parametersätzen zuladen. Das gestattet nicht nur eine schnellere Programmierung, sondern verringert auch das Risiko von Fehleingaben.

Volle Produktivität beim Fräsen und Schleifen

„Einer der wesentlichen Vorteile der Röders-Technologie beruht darauf, dass unsere Maschinen von vornherein für die hohen Belastungen beim HSC-Fräsen ausgelegt werden“, bekräftigt Oliver Gossel. Bei reinen Koordinatenschleifanwendungen seien die Beanspruchungen wegen der geringeren Materialabtragung nicht so hoch wie z.B. beim Schruppen von Werkzeugstahl. In der Praxis lassen sich aufgrund dieser deutlich höheren Steifigkeit im Vergleich signifikant höhere Zeitspanvolumen erreichen, da die Schleifwerkzeuge optimal zum Einsatz gebracht werden können.