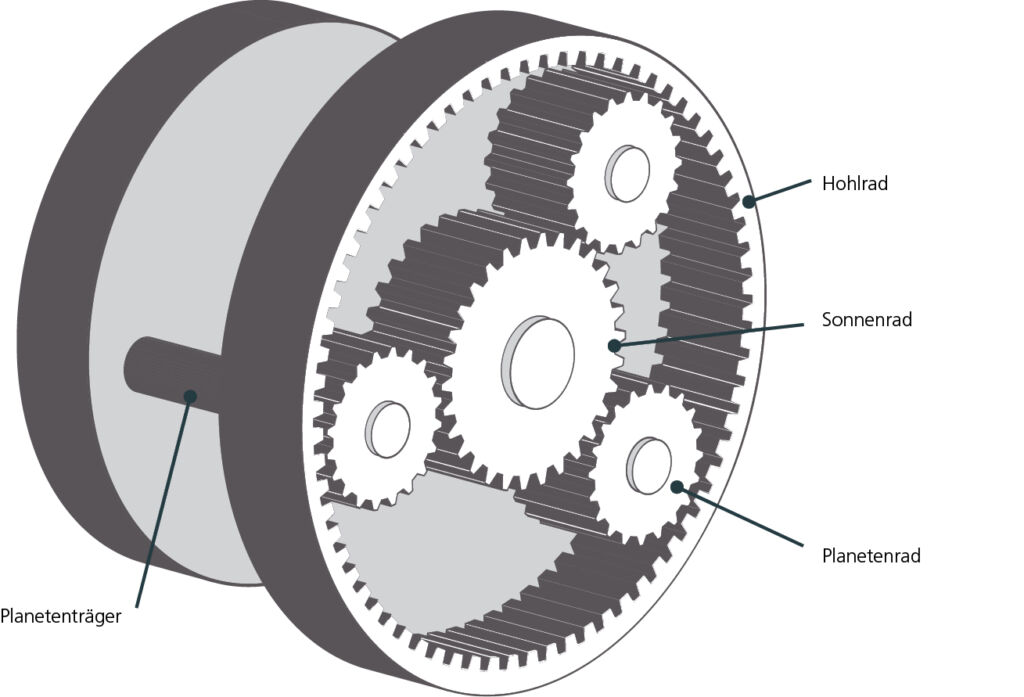

Große zu übertragende Leistung, geringes Gewicht, hohe Übersetzung, geringe Verluste und minimale Geräuschabstrahlung erfordern ein Getriebekonzept, das nur mit einem Planetengetriebe zu erfüllen ist. Diese gibt es von ganz klein bis riesig groß: Miniaturgetriebe kommen beispielsweise in der Medizintechnik zum Einsatz und XXL-Planetengetriebe bis 10MW Leistung in Windenergieanlagen. Ein Planetengetriebe besteht aus mehreren Getriebegliedern: dem Sonnenrad, dem Hohlrad und einem oder mehreren Planetenrädern, die auf dem Planetenträger angeordnet sind.

>>Einfaches Konzept, herausfordernde Details<<

Obwohl ein Planetengetriebe bereits mit einem einzigen Planetenrad lauffähig ist, finden für eine Leistungsverzweigung mehrere Planeten Anwendung. Das Konzept ist zwar vergleichsweise einfach, die Tücke liegt aber im im Detail. Solange es nur ein einziges Planetenrad gibt und alle Glieder des Getriebes gelagert sind, ist das Planetengetriebe statisch bestimmt. Sobald jedoch mehrere Planetenräder vorhanden sind (für eine Leistungsverzweigung zwischen Sonne und Hohlrad), wird das System statisch überbestimmt. Jede Fertigungsabweichung führt dann dazu, dass es zu einer ungleichmäßigen Lastaufteilung kommt und die rechnerische Lebensdauer der Verzahnungen bei Weitem nicht erreicht wird. Ist z.B. der Planetenträger unpräzise gefertigt, leisten nicht mehr alle Planetenräder einen gleich großen Beitrag zum Leistungsfluss.

Planetengetriebe: von Fahrzeugen bis zur Windenergie

Die weitaus größte Anzahl von Planetengetrieben findet sich in Automatikgetrieben von Fahrzeugen mit Verbrennungsmotor. Die Abmessungen der Hohlräder liegen zwischen 150 und 200mm Teilkreisdurchmesser. Sie werden in aller Regel durch Räumen hergestellt, anschließend nitriert und dann eingebaut. Die Planeten- und Sonnenräder werden wälzgefräst und danach wälzgeschliffen. Antworten auf die aktuellen Herausforderungen in der Oberflächentechnik-Branche gibt die SurfaceTechnology GERMANY, 04. – 06. Juni 2024 in Stuttgart! Die Kombination aus Ausstellung und Fachforum – zu top aktuellen Themen – macht es möglich! ‣ weiterlesen

SurfaceTechnology GERMANY

Die technischen Anforderungen sind für große Planetengetriebe, wie sie in Windenergieanlagen zum Einsatz kommen, am höchsten. Dabei gilt es unter anderem, die von einer Windenergieanlage ausgehenden Geräuschemissionen so wenig störend wie möglich zu gestalten. Für den vom Getriebe verursachten Geräuschanteil liegen die Lösungen sowohl in der Makro- als auch in der Mikrogeometrie der vielen Zahnräder im Getriebe.

Verzahnung des Hohlrads als größte Herausforderung

Fertigungstechnisch ist die Hartfeinbearbeitung des Hohlrads mit seiner Innenverzahnung der schwierigste Teil. Wegen der statischen Überbestimmtheit muss der Radkörper der Innenverzahnung elastische Eigenschaften aufweisen, damit die Planetenräder weitgehend gleichmäßig an der Lastübernahme beteiligt sind. Diese Elastizität geht mit großen Verlagerungen der Zähne unter Last einher. Da beim Hohlrad die Last nur auf eine Flankenseite wirkt, benötigen die passiven Zahnflanken lediglich Modifikationen, um die Verlagerungen abzufangen. Die aktiven Zahnflanken brauchen dagegen Modifikationen, um sowohl den Verlagerungen als auch den lastbedingten Verformungen des Zahns Rechnung zu tragen.

Bedienerfreundliche Software

Klingelnberg Kunden profitieren auch bei den Varianten Rapid I, D und AI von der zuverlässigen, hoch entwickelten Software Gear Production, die zahlreiche Möglichkeiten und Optionen bietet – sowohl in der Voranalyse der Arbeitsvorbereitung als auch bei der Bedienerführung im Schleifprozess.

Das gleiche Prinzip unterschiedlicher Modifikationen gilt für die Flankenlinien. Auch hier werden verschiedene Modifikationen für die passiven und aktiven Flanken angewendet. Um Innenverzahnungen wirtschaftlich zu schleifen, ist es erforderlich, das Profilschleifen im Zweiflankenkontakt durchzuführen.

Angesichts der unterschiedlichen Modifikationen muss das Schleifverfahren in der Lage sein, auch große unsymmetrische Zahnflankenmodifikationen topologisch korrekt im Zweiflankenschliff zu beherrschen. Dies verlangt einige kinematische Freiheitsgrade der Schleifmaschine, die über die Möglichkeiten eines konventionellen Innenschleifarmes hinausgehen.

Innovative Baureihe Rapid I

Für diese fertigungstechnischen Anforderungen gibt es bereits seit vielen Jahren bei Klingelnberg genau die passende Lösung. Auf Basis der Höfler Stirnrad-Profilschleifmaschine Rapid bietet speziell die Baureihe Rapid I – ausgestattet mit den Innenschleifköpfen Typ I1 oder I2 – besonders stabile Schleifköpfe für große Module. Die Innenschleifköpfe sind für die Modelle Rapid 2500 bis 6000 in zwei Leistungsstufen erhältlich.