Die Wurzeln der heute weltweit agierenden Unternehmensgruppe liegen im Werkzeugbau, der von Erwin Quarder 1971 im ostwestfälischen Espelkamp gegründet wurde. Kernkompetenz der Gruppe mit insgesamt 1.100 Mitarbeitern ist die Produktentwicklung, die Spritzguss-Werkzeugtechnik, der Aufbau einer automatisierten Fertigung sowie die weltweite Produktion von Kunststoff-Hybridbauteilen für Automotivanwendungen. Der Werkzeugbau gehört zur Erwin Quarder Systemtechnik, die am Standort Espelkamp 530 Mitarbeiter beschäftigt.

Anspruchsvolle Fräsaufgabe

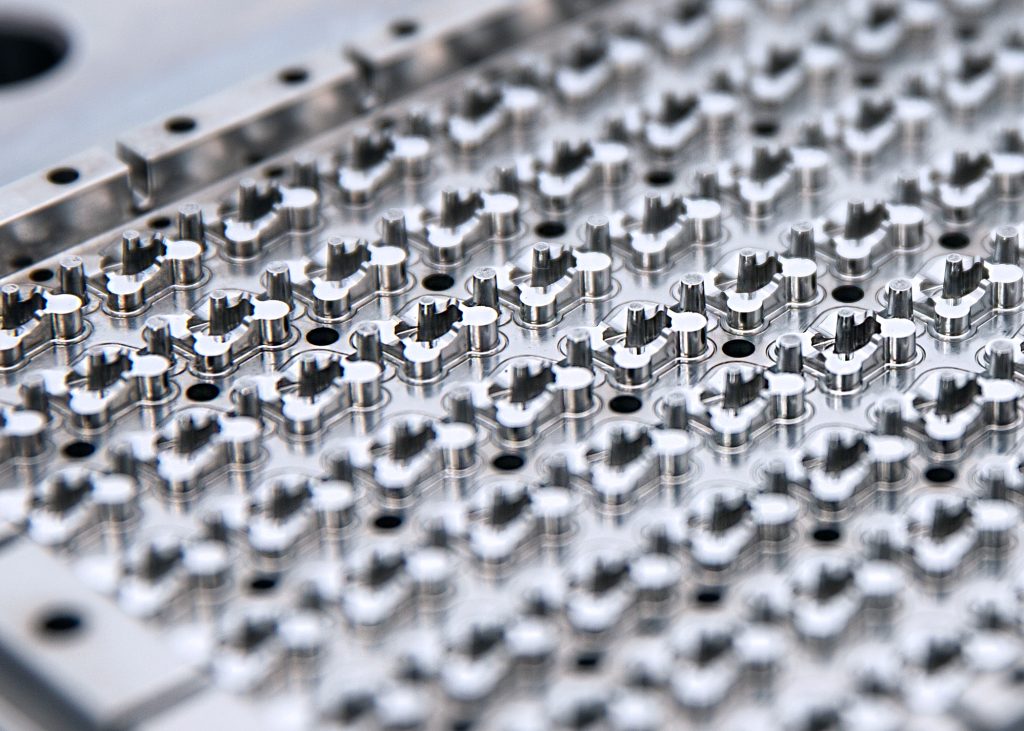

Ein Musterbeispiel für das Knowhow der Ostwestfalen ist das SpeChip-Werkzeug, an dessen werkzeugbaulicher Umsetzung die Erwin Quarder Systemtechnik maßgeblich beteiligt war. „Mit einer Toleranz von plus 5µm zu fräsen, ist eine Sache. Aber an 384 verschiedenen Stellen – dies war für uns schon eine echte Herausforderung“, erinnert sich Jakob Kehler, CAM-Programmierer im Werkzeugbau und dort auch Leiter der Fräsabteilung. „Hinzu kam, dass wir wegen der Komplexität und Dimension der Konturbereiche fast ausschließlich mit sehr kleinen Durchmessern unterhalb von 1mm fräsen mussten.“

>>Dieses Knowhow war für uns sehr wichtig<<

Deshalb wurde das Werkzeug für das Spritzprägeverfahren ausgelegt. Dieses Niederdruckverfahren bietet gerade bei lichttechnischen Anwendungen Vorteile. Der Werkzeuginnendruck verteilt sich hier gleichmäßiger, was Spannungen im Kunststoff minimiert. Nachdem die Konstruktion stand, galt es zunächst herauszufinden, wie lange die Bearbeitung insgesamt dauern würde. Darum wurde ein kleines Testwerkstück mit nur sechs Probenkanälen plus den Messfeldern gefräst: einmal als Demonstration, ob es klappt, zum anderen, um die hierfür benötigte Zeit auf die Gesamtbearbeitungszeit hochrechnen zu können. Der Test verlief auf Anhieb erfolgreich – auch dank der Unterstützung von Moldino.

Technologiewechsel

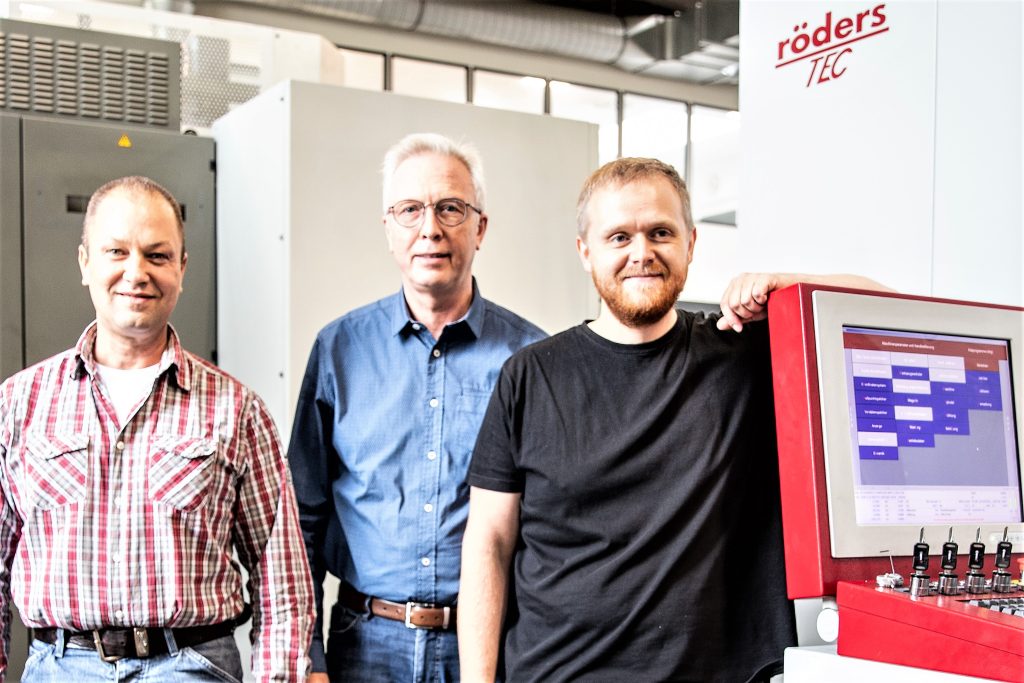

„Wir begannen vor etwa zweieinhalb Jahren – also kurz vor dem Start des SpeChip-Projekts – damit, die HSC-Bearbeitung und hier insbesondere das hochgenaue Hartfräsen stark auszubauen“, blickt Jakob Kehler zurück. „So sollte auch zu großen Teilen das Senkerodieren durch Fräsen ersetzt werden.“ Mark Rotzoll hatte als Prozessoptimierer, wie sich die Anwendungstechniker des japanischen Präzisionswerkzeugherstellers Moldino (früher MMC Hitachi Tool) verstehen, diesen Umstellungsprozess intensiv begleitet. Deshalb bot er auch beim SpeChip-Projekt sofort seine Unterstützung an. „Ein Glücksfall war, dass uns mit Mark Rotzoll jemand zur Seite stand, der bei der Prozessgestaltung beim Hartfräsen komplexer Geometrien sehr viel Erfahrung mitbrachte“, unterstreicht Kehler. „Dieses Knowhow war für uns sehr wichtig – denn die hohen Anforderungen des SpeChip-Werkzeugs ließen eigentlich keine Fehlertoleranz bei der Prozessgestaltung zu.“ Als Werkstoff für das SpeChip-Werkzeug wurde der korrosionsarme, auf 48 + 2HRC vorgehärtete Kunststoffformenstahl 1.2083 ESU ausgewählt.

Gemäß dem von Moldino entwickelten ‚Production50‘ Fertigungskonzept legte Rotzoll zu Beginn die grundsätzliche Strategie fest, also an welcher Stelle mit dem Fräsen begonnen wird und welche Schritte folgen. Die Auswahl der geeigneten Moldino-Fräswerkzeuge erfolgte sukzessive nach Bearbeitungsfortschritt. Dabei kamen hauptsächlich der EHHR-Fräser mit Polygongeometrie, die Torusfräser EPDRF und EPDRE sowie die Kugelfräser EPDBE, EPDBPE und EPDBEH in den Durchmesserbereichen 0,2 bis 1mm zum Einsatz. Hier ging es darum, die komplexen Bearbeitungsfolgen, die jeweiligen Werkzeuge und die meist langen Laufzeiten exakt aufeinander abzustimmen. Für alle 384 Messflächen war ein Mittenrauwert von Ra 0,2 bis 0,5µm vorgegeben, also glänzende Oberflächen.

‚Production50‘-Methode

Moldino geht bei Optimierungsprojekten stets nach der vom japanischen Werkzeughersteller speziell für den Fräsbereich entwickelten ‚Production50‘-Methode vor. Dabei geht es darum, die bestehenden Fräsprozesse zu analysieren, um mit diesen Informationen eine neue Perspektive auf den gesamten Fertigungsprozess zu erhalten. So lassen sich Verbesserungspotentiale identifizieren. Wirtschaftlichkeitsberechnungen zeigen den Mehrwert dieser Umstellung auf.