Die Bezeichnung Gusseisen fasst verschiedene Eisenlegierungen zusammen, die unterschiedlich schwer zu bearbeiten sind. Gemäß ISO-Standard 513 bilden Grau-, Kugelgraphit- und Temperguss die ISO-K-Gruppe (rote Kennzeichnung), gehärtetes Gusseisen und Schalenhartguss finden sich in der Gruppe ISO-H (graue Kennzeichnung). Diese Spezifikationen erleichtern dem Anwender die Wahl des Zerspanungswerkzeugs, des entsprechenden Schneidstoffs, der richtigen Schneidengeometrie und der passenden Schnittparameter.

Gusseisenbearbeitung

Gusseisen besitzt im Vergleich zu Stahl einen hohen Kohlenstoffanteil. Bei der Zerspanung entstehen spröde, kurze Späne an der Werkzeugschneide. Weil dabei kaum Vibrationen auftreten, verläuft die Bearbeitung meist stabil und unproblematisch. Zudem ’schmiert‘ der Kohlenstoff die Schneide. Nichtsdestotrotz verlangt die Vielfalt des Werkstoffs oft eine genauere Betrachtung.

Werkzeughersteller müssen die Werkzeuge und Schneidstoffe auf die jeweilige Gusseisen-Sorte entsprechend auslegen. Die Materialien in der ISO-K-Gruppe sind in aller Regel leicht zu bearbeiten, die in der ISO-H hingegen viel schwerer. Sie ähneln zwar gehärteten Stählen, verlangen aber spezifische Werkzeuglösungen. Ein paar Beispiele: Austenitisches Gusseisen der Sorte Ni-Resist ist zwar ähnlich gut zerspanbar wie Grauguss, erforderlich dafür ist jedoch eine Schneidengeometrie wie für austenitischen, rostbeständigen Stahl. Oder: Werkstücke aus austenitischem, duktilem Eisen (ADI) sind in unterschiedlichen Zuständen und Härtegraden erhältlich. Vor dem Aushärten lässt sich ADI ähnlich gut zerspanen wie hochlegierter Stahl; nach dem Härten benötigt der Anwender dafür dann Werkzeuge für die ISO-H-Gruppe. Antworten auf die aktuellen Herausforderungen in der Oberflächentechnik-Branche gibt die SurfaceTechnology GERMANY, 04. – 06. Juni 2024 in Stuttgart! Die Kombination aus Ausstellung und Fachforum – zu top aktuellen Themen – macht es möglich! ‣ weiterlesen

SurfaceTechnology GERMANY

Umfangreiches Sortiment

Iscar bietet eine breite Palette an Werkzeugen mit einer Vielzahl an Schneidengeometrien und Schneidstoffen, um auf die oft speziellen Fälle eine Antwort zu liefern. Damit unterstützt der Werkzeugspezialist den Anwender dabei, seine Produktivität zu steigern. Bei den schwer zu zerspanendem Gusseisen mit hohem Chromgehalt wird das Werkzeug thermisch stark belastet. Beim Fräsen liegt die Schnittgeschwindigkeit der Hartmetallwerkzeuge meist nur bei 40 bis 50 Metern pro Minute. Wegen der Wärmeentwicklung muss der Anwender eine Emulsionskühlung einsetzen. Das Werkzeug arbeitet hier unter einem Hitzeschock-Effekt, der seine Lebensdauer enorm verkürzen kann.

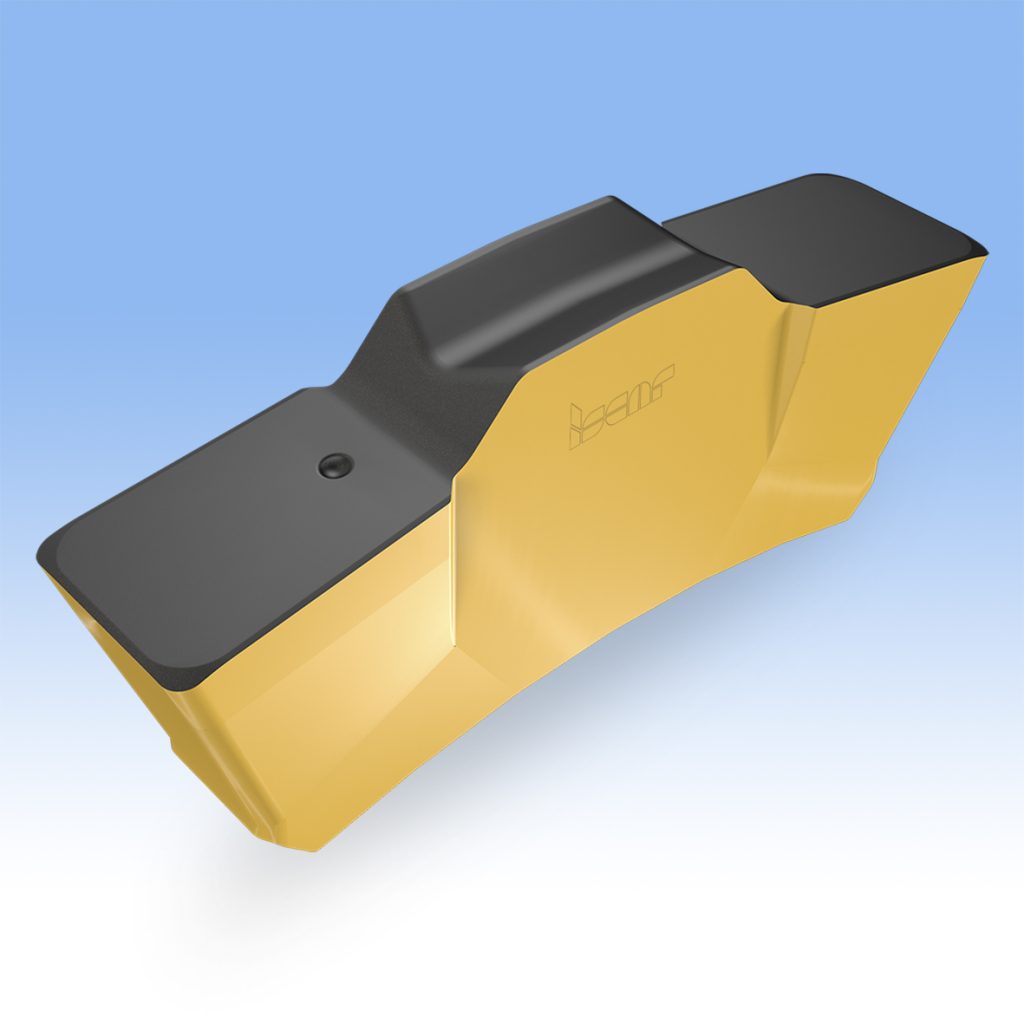

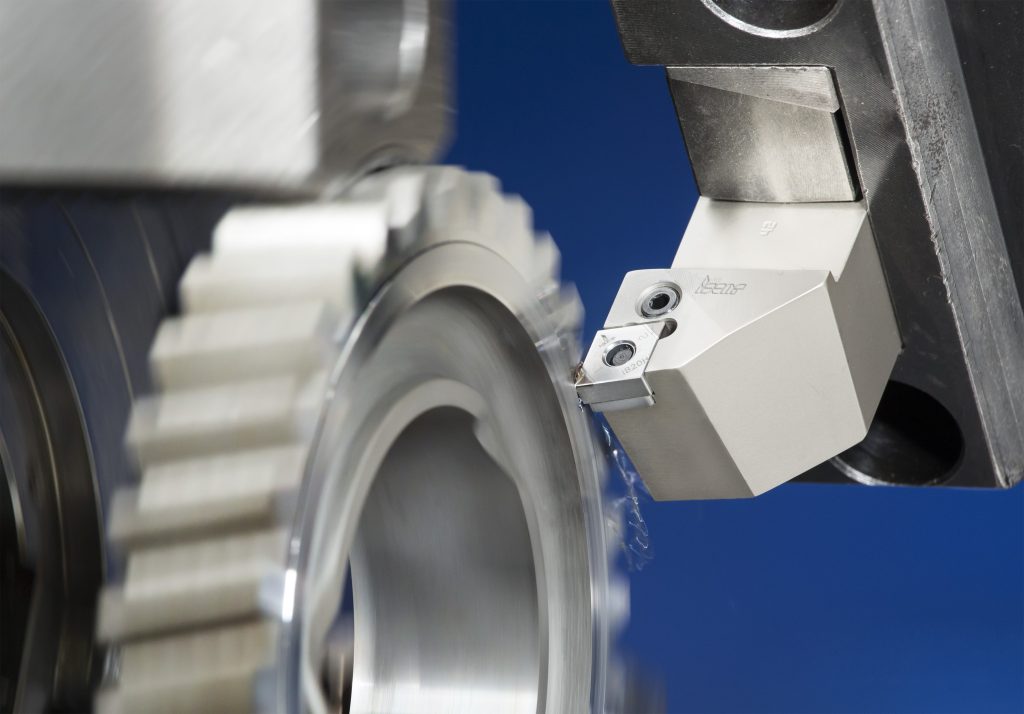

Speziell für solche Einsätze hat Iscar den Schneidstoff DT7150 entwickelt. Diese DO-TEC-Schneidstoffsorte besteht aus einem zähen, mit CVD oder PVD beschichteten Substrat. Das erhöht die Verschleiß- und Ausbruchresistenz. Um seine Produktivität zu verbessern und höhere Schnittgeschwindigkeiten bei der Bearbeitung von hartem Gusseisen zu erreichen, kann ein Anwender Wendeschneidplatten mit kubischem Bornitrid (CBN) verwenden. Hochleistungsfräswerkzeuge mit tangential montierten, CBN-bestückten Wendeschneidplatten kommen häufig in der Automobilindustrie zum Einsatz.

Bei ISO-K-Anwendungen unter mittlerer Belastung zeigen Keramikwerkzeuge gute Ergebnisse. Umfanggeschliffene, tangential geklemmte Tangmill-Wendeschneidplatten aus der Schneidstoffsorte IS8 erlauben große Schnittgeschwindigkeiten beim Fräsen und erzeugen hohe Oberflächengüten. Beim Drehen und Schruppen erreichen Anwender mit CVD-beschichteten Siliziumnitrid-Wendeschneidplatten bis zu fünfmal höhere Schnittgeschwindigkeiten.

Optimale Geometrie finden

Schneidengeometrie und Schneidkantenpräparation wie Verrunden oder Fasen haben großen Einfluss auf die Werkzeugleistung. Auch wenn die Wahl der erforderlichen Präparation einfach erscheint, lohnt eine detaillierte Betrachtung. Welche Fasenbreite oder welcher Fasenwinkel ist am effektivsten? Wie kann der festgelegte Spanwinkel während der Werkzeugproduktion sichergestellt werden? Das ist besonders beim Einsatz von Keramik- oder CBN-Wendeschneidplatten entscheidend. Neben ihrer Erfahrung und ihrem Knowhow können Ingenieure bei der Werkzeugentwicklung auf ein leistungsfähiges Instrument zurückgreifen: die computergestützte Modellierung der Spanbildung. Sie trägt wesentlich dazu bei, die optimale Form der Schneidengeometrie zu finden und verkürzt die Entwicklungszeit.