Heru Werkzeugbau aus Lennestadt beschäftigt rund 60 Mitarbeiter und arbeitet jährlich an etwa 20 Werkzeugbauprojekten. „Wir beschäftigen uns mit richtungsweisenden Werkzeugtechnologien auf dem Gebiet der Blechumformung und decken von der Bauteiloptimierung und Werkzeugkonstruktion bis hin zur eingefahrenen Serienproduktion die gesamte Prozesskette ab, einschließlich Mitarbeitertraining am Werkzeug“, erklärt Thomas Teipel, der bei Heru den Technischen Vertrieb leitet.

Von der Methodenplanung und Kalkulation in der Angebotsphase bis hin zu den Wirkflächen setzen die Sauerländer auf AutoForm. Neben der Durchgängigkeit der einzelnen Module, mit denen die Software punktet, ist Konstruktionsleiter Philipp Nüschen von den durchdachten Funktionen überzeugt, die den Werkzeugbau-Alltag erheblich erleichtern. Dies bestätigt auch Teipel: Als Beispiel nennt er AutoForm Planning & Bidding Solution, womit in der Angebotsphase bei Heru quasi ein neues Zeitalter begonnen hat.

„Vorkalkuliert wurde früher viel mit Erfahrungswerten. Heute bietet AutoForm hier eine sichere Basis zur Vorkalkulation. Wenn der Kunde im Rahmen der Anfrage den Datensatz – also CAD-Modell und Zeichnung – per E-Mail schickt, wird beides zunächst von uns überprüft, bevor wir das Angebot erstellen. Das beginnt mit einer Herstellbarkeitsbewertung und eventuellen Gegenvorschlägen, denn geschätzt 80% der Zeichnungen sind hinsichtlich Form und Lage nicht korrekt. Dies schließt auch eine Toleranzbewertung mit ein. Ein Fazit kann sein: Das Bauteil ist herstellbar, aber nicht mit den geforderten Toleranzen.“

Präzise Planung

Bereits in dieser frühen Phase kommt AutoForm ins Spiel – zur Erstellung der Grobmethode, die auch als Basis für die Vorkalkulation dient. Mit ein paar Mausklicks wird das Teil im AutoForm-StampingAdviser zunächst abgewickelt, auf Herstellbarkeitsprobleme untersucht und die erste Abschätzung des Materialeinsatzes vorgenommen. Im nächsten Schritt wird das halbautomatisch erzeugte Methodenkonzept aufbereitet bzw. ergänzt sowie an die Werkstoffanforderungen und an die Heru-eigenen Fertigungsrichtlinien angepasst.

Das sind nun die Daten, mit denen in der Vertriebsabteilung mit dem AutoForm-CostEstimator die Vorkalkulation weitgehend automatisch erzeugt wird. „Wir haben im Grunde genommen zwei Planungsarbeitsplätze im Einsatz – im Verkauf und in der Technik. So entsteht während der Angebotsphase ein Kreislauf, in dem mit derselben Datei assoziativ zusammengearbeitet wird. Damit können technisch notwendige Änderungen an der Methode direkt in die Kostenkalkulation zurückgeführt werden“, erläutert Teipel. Die besonders hilfreichen Kostenstandards in AutoForm bilden die Heru-spezifischen Zahlen ab, einschließlich aller Konstruktions- und Fertigungsschritte.

Wirkflächen in hoher Qualität

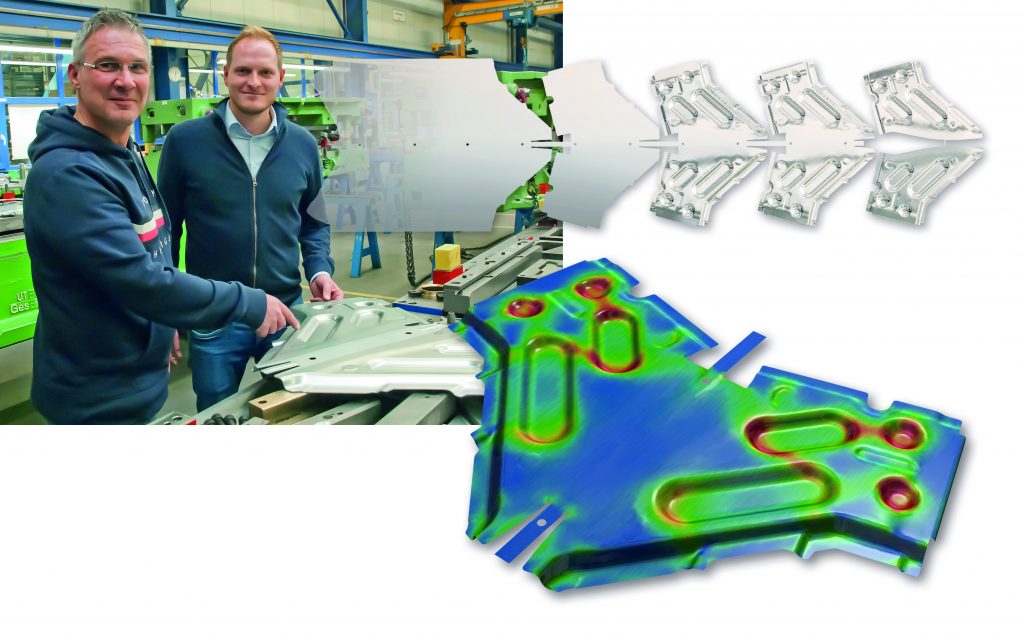

Auch bei den nächsten Schritten bildet die Software das Rückgrat. Haben Vertrieb und Kunde ja gesagt, macht sich Nüschens Abteilung auf Basis der bereits erstellten Grobmethode an die weitere Arbeit. Die Kollegen setzen auf den bereits erzeugten Daten auf. Der AutoForm-DieDesigner erzeugt zunächst die für alle Operationen benötigten parametrischen Konzeptflächen. „Flächen, die wir in der frühen Phase häufig verändern müssen“, berichtet Nüschen. „Dieses Modul bietet die – im Vergleich zu nativen CAD-Flächen – um Faktoren schnellere Möglichkeit, Konzeptgeometrien zu erzeugen, die wir dann zur Simulation des gesamten Umformprozesses und zur ersten Rücksprunganalyse im AutoForm-FormingSolver nutzen.“

Auf Basis der so gewonnenen Erkenntnisse findet im AutoForm-ProcessDesigner for Catia nun die finale Erzeugung der parametrischen CAD-Wirkflächen sowie die vollständige, detaillierte Methodenplanung statt. Auch hier werden die Daten aus der Konzeptphase weiterverwendet. AutoForm-QuickLink for Catia überträgt die Daten mit möglichst wenig Informationsverlust in die CAD-Welt.

Nüschen ist von der hohen Qualität der (Freiform-) Flächen, die der ProcessDesigner for Catia generiert, ebenso überzeugt wie von der Geschwindigkeit, mit der sich der Methodenplan umsetzen lässt. Sogar Class-A-Anforderungen werden erfüllt. Aus diesen Flächendaten lassen sich dann per CAM-Software auch die NC-Daten ableiten, mit denen die Wirkflächen gefräst werden. „Während wir im ProcessDesigner for Catia noch an den finalen Wirkflächen feilen, beginnen wir bereits mit der Werkzeugkonstruktion“, weiß Nüschen die zeitparallele Arbeitsweise zu schätzen.

Schneller und besser

Auch in der Zeit vor AutoForm ist bei Heru schon simuliert worden. Die Umformsimulation konnte aber erst starten, wenn die Wirkflächen zuvor in Catia erzeugt wurden. „Diese sind aus unserem Erfahrungswissen heraus entstanden“, berichtet Nüschen. „Das bedeutet einen Zeitaufwand um den Faktor zehn gegenüber heute.“ Zudem ist die abgeleitete Methode häufig nicht frei von Fehlern gewesen, was deren Veränderung während der Bauphase zur Folge hatte. „Das war oft Sisyphusarbeit; wir mussten manchmal fünf- oder sechsmal nachfräsen. Heute erhalten wir mit AutoForm eine validierte Aussage.“

Ähnlich positiv äußert sich auch Teipel: „Wir haben die Bauteilqualität gesteigert, bei gleichzeitiger Verringerung der Korrekturschleifen, die oftmals 40% der Durchlaufzeiten ausmachten. Bei Simulation und Angebotserstellung sind wir jetzt bis zu fünfmal schneller. Das Angebot ist zudem viel präziser und kalkulatorisch sicherer geworden. Heute gefährden wir keine Termine mehr und können unseren Kunden verbindliche Termine für qualitativ hochwertige Bauteile nennen.“