Beim größten europäischen Flugzeughersteller boomt das Kurzstreckenflugzeug Airbus A320 mehr denn je, und auch die neue Familie Airbus A350 befindet sich im Steigflug. Bis heute wurden rund 10.000 sogenannte Schmalrumpfflugzeuge der 320er-Familie hergestellt. Mithilfe neuer Fertigungstechnologien will der Flugzeugbauer die bis dato überwiegend manuelle Endmontage effizienter gestalten.

Zurzeit werden die Längsstreben (Stringer) einzelner Segmente des Rumpfes über Stringer-Kupplungen und durch herkömmliche Vollnieten manuell miteinander verbunden. Künftig sollen hier Vollstanznieten zum Einsatz kommen. Das Verfahren verspricht eine erhebliche Reduzierung der relevanten Prozessschritte, der Bearbeitungszeit pro Nietverbindung und damit der Montagezeit pro Segment sowie schließlich der Belastung des Montagepersonals.

Das bewährte Vollstanzniet-Verfahren ist aus dem Automobil- und Fahrzeugbau bekannt und wird auch in sicherheitsrelevanten Bereichen angewendet. Um das Vollstanznieten für den Flugzeugbau qualifizieren und für die robotergestützte Applikation in der Flugzeug-Endmontage optimieren zu können, schlossen sich die Unternehmen Airbus Operations, Tox Pressotechnik, Weingarten, sowie das Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IPG zu einem Projekt zusammen und entwickelten eine überzeugende Komplettlösung.

Roboter modifiziert

Die Aufgabe lautete: Wie bringt man beim Vollstanznieten großformatiger Segmente in der Flugzeug-Endmontage die benötigte Presskraft mit möglichst wenig körperlicher Anstrengung schnell und positionsflexibel an Ort und Stelle? Eine besondere Herausforderung sind die hohen Presskräfte, die beim Vollstanznieten auftreten. Entsprechend stabil muss die Auslegung der Grundaufnahme für die Niet-Werkzeuge und das Handling ausfallen, was zu einem relativ hohen Gewicht des Vollstanzniet-Setzgerätes führt.

Die gemeinsam erarbeitete Lösung basiert bezüglich der Hardware im Wesentlichen auf einer speziell entwickelten und integrierten Handzange mit Steuerung und Sensorik aus dem Tox-Baukasten, einer Nietzuführung sowie einem modifizierten kollaborierenden Robotersystem mit maximal 10kg Traglast. Die Tox-Handzange sollte bis zu fünf in der Länge verschiedene Vollstanzniete setzen sowie an den kollaborativen Roboter angepasst werden. Die Presskraft für den im Vollstanzniet-Setzgerät integrierten Hydraulik-Zylinder erzeugt das Tox-Kraftpaket X-ES. Der Druckübersetzer ist über eine 10m lange Medienleitung für die Pneumatik, Hydraulik und Elektrik mit dem Setzgerät verbunden und damit äußerst positionsflexibel.

Wenig Kraft – mehr Effizienz

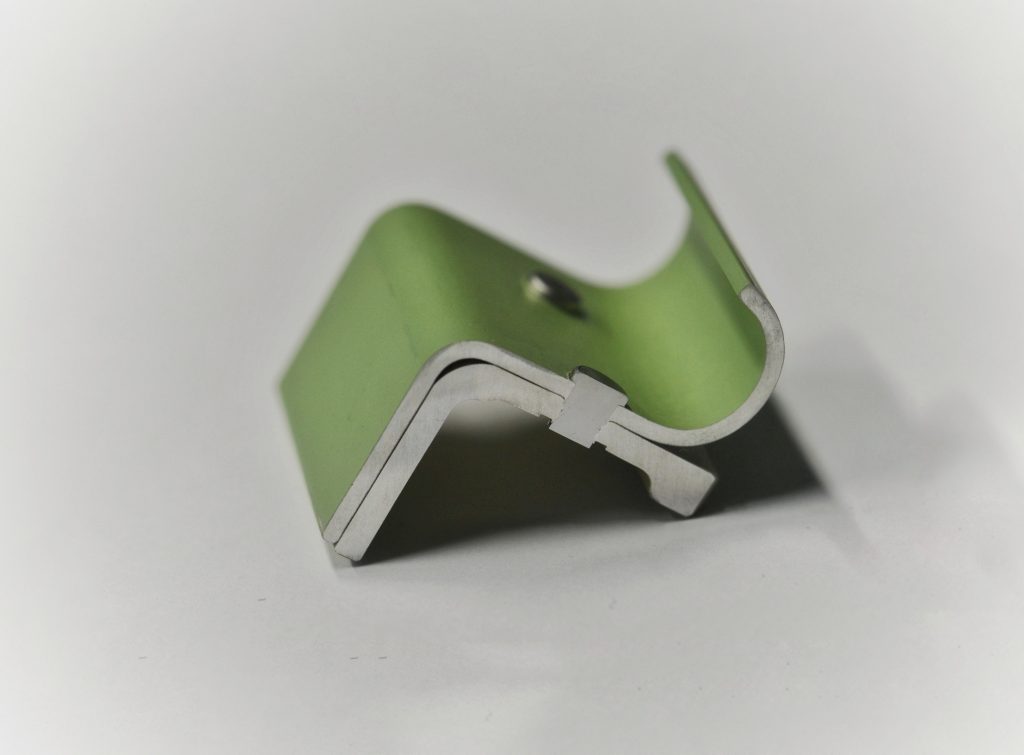

Der kollaborierende Roboter ist mechanisch und steuerungstechnisch mit dem Setzgerät gekoppelt und wird – ähnlich einem Balancer – über die Handgriffe geführt und positioniert. Da die besonders kompakte Stringer-Zange inklusive Nietzuführung, Blechdickenmessung, Nietkontrolle und Steuerelemente lediglich 6,5kg wiegt, lässt sie sich mittels Cobot einfach sowie absolut zielgerichtet führen und positionieren.

Die Stringer-Zange ist für Presskräfte bis 50kN ausgelegt und weist eine Rachenöffnung von 53mm auf – gemessen von der Setzachse aus. Sie arbeitet mit einem Krafthub von 11mm, der Eilhub beträgt 26,5mm. Der Gesamthub liegt bei maximal 47mm und die Werkzeugöffnung bei 37,5mm. Die Hubauslösung erfolgt an den Handgriffen bzw. über die Tox-2-Hand-Steuerung STE, die wiederum mit der Robotersteuerung korrespondiert.

Ein implementierter Kraft-Momenten-Sensor (KMS) erfasst die jeweiligen Kräfte bei der Handführung des Vollstanzniet-Setzgeräts und des Roboters. Die während der Handführung geringen Kräfte übersetzt der Roboter in eine direkt unterstützte Bewegung. Dadurch können die Werker das Vollstanzniet-Setzgerät intuitiv und ohne körperliche Anstrengung frei im Raum zu den vorgegebenen Verbindungspositionen bewegen.

Während Tox Pressotechnik – verantwortlich für Hardware und Steuerung – das Vollstanzniet-Setzgerät samt Nietzuführung und Roboter als funktionsfähiges Komplettsystem lieferte, entwickelte das Fraunhofer IGP die Roboterführung. Zusammen mit der Programmierung des KMS trägt diese ebenso zum Erfolg des gesamten Systems bei, wie die effiziente Verbindungstechnologie.

Fertigungsprozess optimiert

Zu den produktionstechnischen Vorteilen zählen der Wegfall von Vorbearbeitungen, einfaches und reproduzierbar qualitätssicheres Setzen der Vollstanzniete, Entlastung des Montagepersonals von körperlichen Anstrengungen sowie hohe Effizienz. Darüber hinaus bedeutet die Prozessdatenerfassung ein Plus an Transparenz der Fügeprozesse und eine effektive Qualitätssicherung in der Flugzeug-Endmontage.