Wie schwierig Superlegierungen zu bearbeiten sind, zeigt ein Vergleich werkstoffabhängiger Werkzeugstandzeiten. Ist bei der Bearbeitung von Aluminium eine Standzeit von mehreren Tagen nicht unüblich, so verkürzt sich diese bei Automatenstahl auf acht Stunden, bei Vergütungsstahl 42CrMo4 auf 45 Minuten und bei Superlegierungen auf 5 bis 10 Minuten. Beim Zerspanen geschmiedeter Turbinenschaufeln aus Inconel 718 erreichten unbeschichtete HM-Werkzeuge eine Standzeit von weniger als 1 Minute. Dieser Wert verbesserte sich durch TiAIN-Beschichtungen auf etwa 35 Minuten und mit einer darauf aufbauenden TiAIN-SN-Beschichtung sogar auf 45 Minuten.

Mit einem solchen Standzeitproblem hatten auch die Verantwortlichen von Sibi zu kämpfen. Rund 30 Stück fertigt das Unternehmen von dem Triebwerksbauteil aus Inconel 625 im Monat. Das T-förmige Bauteil mit den runden Zapfen wird aus dem Vollen gefräst. Die eingesetzten Fräswerkzeuge müssen somit ein hohes Volumen des zähen Werkstoffes zerspanen. „Neben den Schwierigkeiten aufgrund des hohen Spanvolumens sind die Maße des Bauteils sehr eng toleriert und die Oberflächen müssen eine hohe Güte aufweisen“, erläutert Roger Rouzeau. Zur Findung der für diesen Fräsprozess funktionierenden Werkzeuglösung kontaktierte der Produktionsleiter den Horn-Aerospace-Spezialisten Emmanuel Gervais.

Fräser für anspruchsvolle Materialen

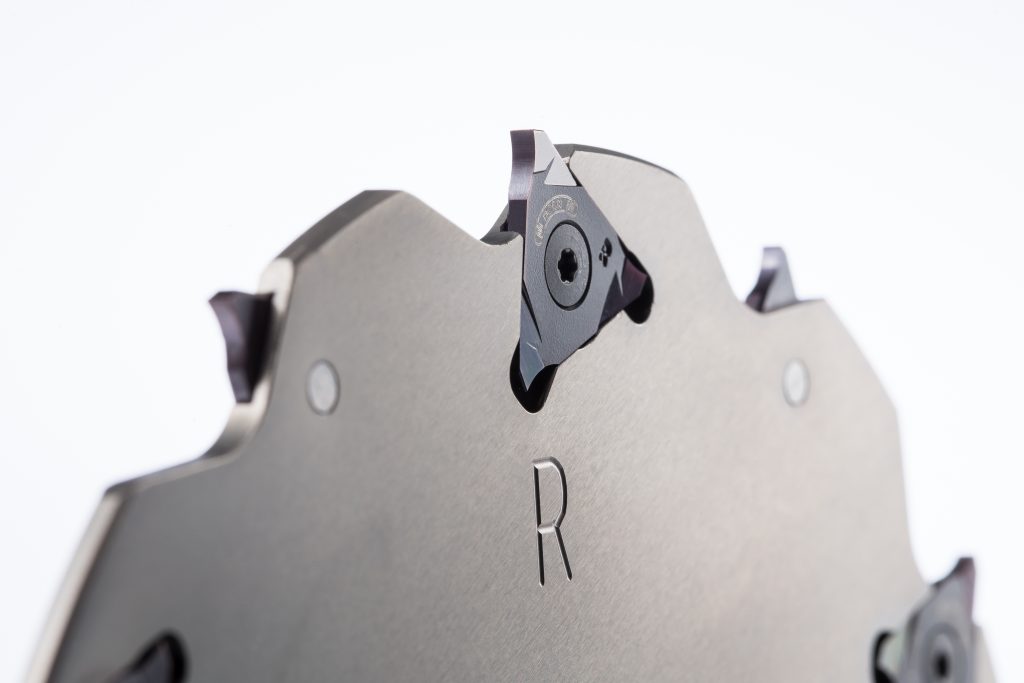

„Unser Ziel war die Bearbeitungszeit des Fräsprozesses des Bauteils auf unter eine Stunde zu reduzieren“, berichtet Gervais. Die vorherige Werkzeuglösung sowie die Frässtrategie mit dem erheblichen Standzeitproblem lies diese Bearbeitungszeit nicht zu. Also entwickelte Gervais für die Zerspanung des Bauteils eine neue Frässtrategie inklusive passendem Werkzeugkonzept. Zum Einsatz brachte er Horn-VHM-Schaftfräser der Serie DS, das Frässystem DA62 sowie zum Nutfräsen und Abtrennen des Bauteils das Frässystem M310.

>>Die Horn-Mitarbeiter halten immer ihr Wort und garantieren einen schnellen Service<<

„Die Schaftfräser sind eigentlich für die Zerspanung von Titan ausgelegt, funktionieren jedoch auch gut in anderen Superlegierungen wie Inconel und Hastelloy. Für den Einsatz in Inconel bedarf es lediglich einer genauen Anpassung der Schnittwerte“, verdeutlicht der Anwendungstechniker. Verschiedene Durchmesser und unterschiedliche Schneidezahlen der Horn-Schaftfräser brachte er zum Einsatz.

Mit dem System DS werden die drei Zapfen des Bauteils gefräst. Die Schnittgeschwindigkeit liegt bei vc=78m/min. Zur Anwendung kommen die Durchmesser 20mm und 12mm. Die Standzeit lässt sich pro Werkzeug auf drei Werkstücke beziffern. Mit dem Frässystem DA 62 fräsen die Franzosen die Außenflächen sowie die sechste Seite nach dem Abtrennen. Gervais wählte als Substrat die für den Einsatz in Nickel-Basislegierungen geeignete Sorte IG35. Das System M310 nutzt Sibi zum Vorfräsen und Abtrennen. So werden unterhalb der zwei horizontalen Zapfen jeweils Nuten gefräst, um für die anschließende Bearbeitung mit dem Schaftfräser einen Freiraum zu schaffen. Die programmierte Schnittgeschwindigkeit für das Nutfräsen und Abtrennen des Bauteils liegt bei vc=30m/min und 20m/min.

Zeitziel erreicht

Die Projektbeteiligten erreichten das Ziel, die Bearbeitungszeit auf unter eine Stunde zu reduzieren. Die Zeit liegt nach der Prozessumstellung sowie dem Einsatz neuer Werkzeuge bei nun 53 Minuten. „Wir haben von Horn und dem technischen Außendienst eine sehr gute Unterstützung erhalten“, weiß Rouzeau zu schätzen. „Hervorzuheben ist auch, dass die Horn-Mitarbeiter immer ihr Wort halten und einen schnellen Service garantieren.“

Nickelbasislegierungen wie Nimonic 90, Inconel 718, Ren. 80 und Hastelloy weisen eine besonders niedrige Wärmeleitfähigkeit auf. Diese Eigenschaft führt bei den vor allem im Turbinenbau eingesetzten Werkstoffen zur Bildung von Aufbauschneiden und zur Kaltverfestigung. Die Folge sind Schwingungen, die zusammen mit der hohen Festigkeit der Legierung die Werkzeugschneide extrem beanspruchen. Abhilfe bietet eine reibungsmindernde Deckschicht, die gleichzeitig die gegensätzlichen Anforderungen wie hohe Härte und geringe Rissanfälligkeit angleicht.