Zuhause ist die Firma Katthöfer Cutting Tools in Selm. Die 25.000 Einwohner zählende Stadt liegt am östlichen Rand des Ruhrgebietes. Seit 2012 leitet Daniel Katthöfer in zweiter Generation den 1995 gegründeten Schärfdienst. Die knapp 100 Kunden sind meist metallverarbeitende Unternehmen und reichen von kleineren Schlossereien bis hin zu weltweit agierenden Profil- und Rohrherstellern, die oft mehrere tausend Mitarbeiter beschäftigen.

>>Vollautomatisiertes Loroch Service-Center ist technologisches Herzstück der Produktion<<

Im Metallzuschnitt geht es generell darum, die maximale Effizienz aus einem Sägeblatt zu holen. Hierfür nimmt Katthöfer alle Komponenten des Zerspanprozesses unter die Lupe, denn nur die ideale Kombination aus Sägeblatttyp, Zahnteilung, Sägeparameter, Maschine, Kühlung, Schmierung und Materialspannung erzielt auch beim High Speed Cutting (HSC) maximale Schnittleistungen.

HW-Kreissägen für leichtere und härtere Materialien

„Bei Vollmaterial, Profilen oder Rohren lassen sich durch eine HSC-Bearbeitung mit hartmetallbestückten Kreissägen die Schnittzeiten signifikant verkürzen, weil die Schnittgeschwindigkeit bis zu viermal höher liegt als bei HSS (High Speed Steel)-Sägen“, erläutert Geschäftsführer Daniel Katthöfer. „Gerade Dünnschnitt-Kreissägen führen zu geringeren Passivkräften auf einzelne Zähne, was Standzeiten und Schnittpräzision steigern. Insgesamt kann im Massenschnitt eine HW-Kreissäge bis zu zehn HSS-Sägen ersetzen. Zudem lassen sich manche Materialien nicht mit HSS schneiden, sondern nur mit HW-Sägen – und bei einer Zugfestigkeit von mehr als 900Nm empfehlen wir unseren Kunden HW-Sägeblätter.“

Die Dünnschnitttechnologie punktet nicht nur durch eine niedrige Leistungsaufnahme und hohe Schnittgeschwindigkeit, sondern zudem mit einem geringen Metallverschnitt. Deshalb hat sich bei Katthöfer die Instandsetzung von HSS-Kreissägen hin zu HW-Dünnschnitt-Kreissägen verlagert, die entweder mit Hartmetall oder Cermet bestückt sind. Derzeit bearbeitet Katthöfer wöchentlich rund 1.000 HSS- und bis zu 150 HW-Kreissägeblätter – das Unternehmen rechnet aber damit, dass sich der HW-Anteil bis in wenigen Jahren verdreifacht.

Einwegkreissägen effizient nachschärfen

Als Schärfdienst ist Katthöfer deutschlandweit führend, wenn es um das Nachschärfen von ‚Einwegkreissägen‘ geht. Sie werden vor allem bei vollautomatischen Sägeanlagen verwendet, wie sie unter anderem der Maschinenbauer Rattunde herstellt. Zum Einsatz kommen Rattunde-Maschinen in Unternehmen wie Rohr- und Profilhersteller, Stahlwerke, Automobilzulieferer, Möbel- oder Fahrradhersteller. „Wir sind in der Lage, HW-Einwegkreissägen, die ansonsten entsorgt werden müssten, für einen zweiten Lebenszyklus nachzuschärfen“, berichtet Daniel Katthöfer. „Wir erzielen dabei eine rund 90-prozentige Sägeleistung gegenüber eines Neublattes – und das bei etwa der Hälfte der ursprünglichen Anschaffungskosten. Dadurch senken unsere Kunden nicht nur ihre Betriebskosten, sondern tragen darüber hinaus zu mehr Umweltschutz und Nachhaltigkeit bei.“

Maschinen rund um die Uhr im Einsatz

Die insgesamt 15 Arbeitsschritte der Instandsetzung einer HW-Kreissäge erledigt Katthöfer auch mit langjährigen Partnern, die beispielsweise das Entschichten oder Wiederbeschichten des Sägeblattes übernehmen. Die zentrale Aufgabe des Schleifens erledigt Katthöfer in der eigenen Fertigungshalle in Selm mit zehn hochqualifizierten Mitarbeitern sowie zwölf Loroch-Schärfmaschinen. Loroch betreut Katthöfer seit mehr als 20 Jahren und ist eine Tochtergesellschaft der weltweit agierenden Vollmer Gruppe, die ihren Hauptsitz in Biberach an der Riß hat (www.vollmer-group.com).

Seit rund drei Jahren ist bei Katthöfer das vollautomatisierte Loroch Service-Center KSC 710-T das technologische Herzstück der Produktion. Das T steht für Touchscreen und über diesen lässt sich die KSC 710-T übersichtlich bedienen sowie intuitiv programmieren.

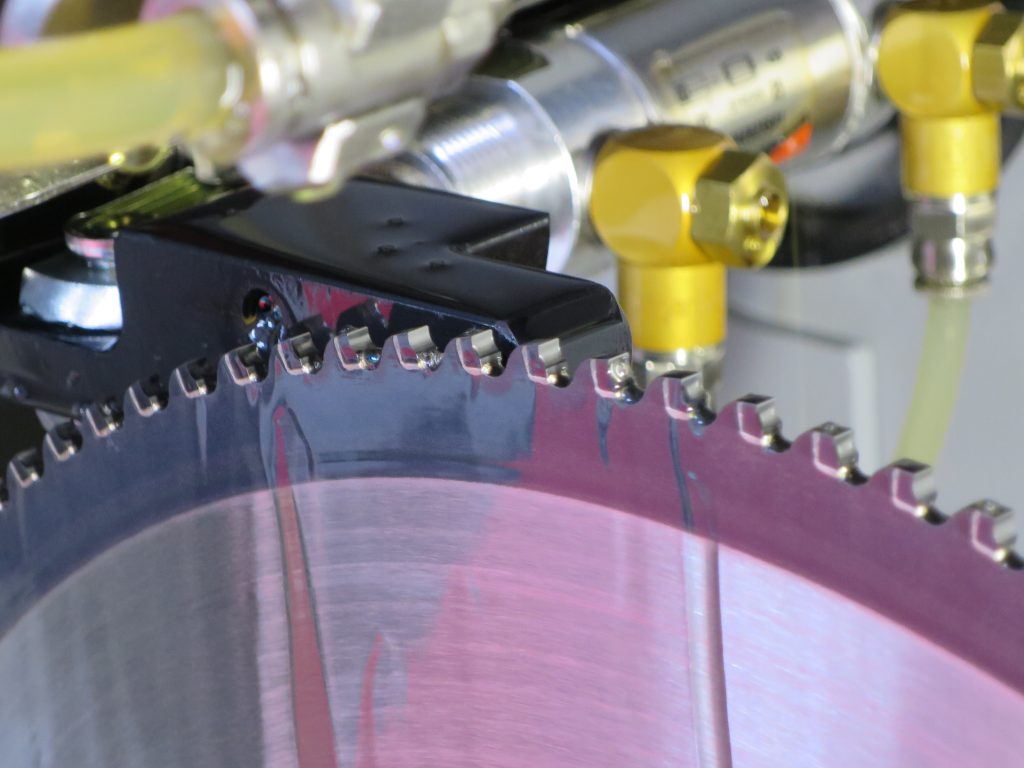

Die Maschine beherrscht außer dem Schärfen zudem das Neuverzahnen, Anfasen sowie Einschleifen von Spanteilerrillen und kann HW-Kreissägen mit unterschiedlichen Zahngeometrien in einer Aufspannung bearbeiten. Mit bis zu 80 Kreissägeblättern lässt sich das Service-Center bestücken: Das gewährleistet eine mannlose Bearbeitung rund um die Uhr – bei einer konstanten Schleifqualität zu geringen Kosten.

„Katthöfer steht exemplarisch für Schärfdienste, die dank ihrem tiefen Fachwissen spezifische Anforderungen im Metallzuschnitt erfüllen können“, sagt Loroch-Geschäftsführer Dr. Roland Loroch. „Unsere vollautomatisieren Maschinen bilden hierbei die technologische Basis für den Schärfprozess der Kreissägen – und natürlich sind wir stolz darauf, dass Katthöfer vor kurzem eine neue KSC 710-T bestellt hat, die wir bis Mitte 2022 liefern werden.“

Höhere Sägeleistungen gefordert

Die wachsende Nachfrage nach HW-Kreissägen liegt unter anderem daran, dass sowohl die Automobilindustrie oder auch Rohr- und Profilhersteller aufgrund von Gewichtsreduzierungen immer leichtere und härtere Materialien verarbeiten. Diese benötigen in aller Regel höhere Sägeleistungen, die herkömmliche HSS-Kreissägen nicht mehr ausreichend erzielen können.