Die Corona-Krise ist eine immense Belastung für die gesamte deutsche Industrie. Dennoch gibt es auch in diesen schweren Zeiten Unternehmen, die hohe Auftragseingänge verzeichnen und in die Zukunft investieren – so wie die Kurt Grützmann Feinmechanik GmbH. Das Unternehmen aus der Nähe von Lübeck ist ein Premium-Auftragsfertiger mit Kernkompetenzen in den Bereichen Aerospace, Oil & Gas sowie Medical und Automotive.

Gegründet wurde das Unternehmen 1961 von Kurt Grützmann, dem Vater der beiden heutigen geschäftsführenden Gesellschafter Katja Grützmann-Ditz und Andreas Grützmann. Die erste Produktionsstätte befand sich in der elterlichen Garage, die erste Produktionsmaschine war eine mechanische Universaldrehbank von Oerlikon. Sie ist bis heute vorhanden und wird in der Lehrwerkstatt genutzt. „Damit erhalten unsere Auszubildenden – bevor sie an andere Maschinen kommen – ein ganz anderes Gefühl für die Zerspanung, als es mit modernen CNC-Maschinen der Fall sein kann“, erläutert Andreas Grützmann.

Das Ein-Mann-Unternehmen entwickelte sich rasch weiter. Daher wurde in ein erstes eigenes Betriebsgebäude im nahegelegenen Reinfeld investiert. Auch dieser Standort war schnell zu klein und wurde immer wieder bis zur heutigen Größe von rund drei Hektar erweitert. 1976 wurde auf Dreischichtbetrieb umgestellt, drei Jahre später hielt die CNC-Technologie Einzug. Heute beschäftigt die Unternehmensgruppe Grützmann am Standort Reinfeld über 170 Mitarbeiter.

Stets nah am Kunden

Die hervoragende Entwicklung des Unternehmens basiert auf absoluter Kundenorientierung und langjährigen Kundenbeziehungen. Das Unternehmen ist es gewohnt, auf schwankende und kurzfristig deutlich erhöhte Bedarfe zu reagieren. So gehört Wochenendarbeit als Ausgleich zum Standardrepertoire. Daneben zählt auch der Aus- und Umbau des Maschinenparks inzwischen zum täglichen Business.

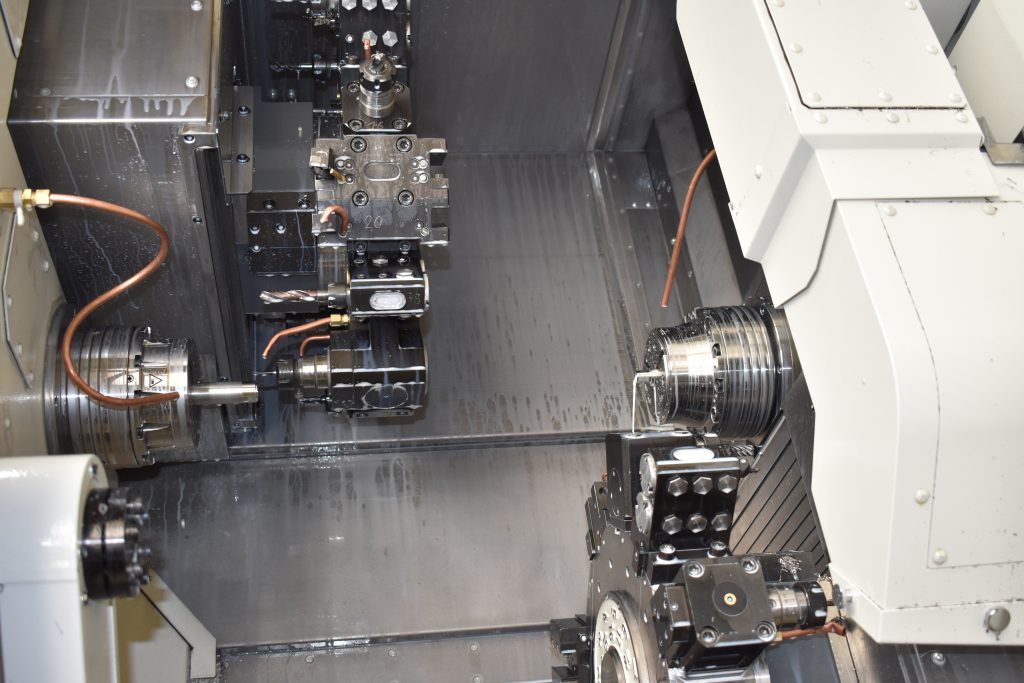

Wie flexibel das Unternehmen – und ihre Partner – sind, zeigt folgendes Beispiel: Ende 2018 entstand kurzfristig ein Bedarf an Dreh-/Fräszentren für Stangenteile bis 42mm Durchmesser. Also wurden am 18. Dezember 2018 zwei Nakamura WT-100 bestellt – mit dem Ziel, diese Mitte Januar in Betrieb zu nehmen. Hommel-Verkaufsleiter Lothar Wimmers erinnert sich: „Wir mussten über Weihnachten für die Maschinen noch die 3m-Stangenlader, Spannfutter und Kühlmittelhochdrucklagen mit 70bar besorgen.“ Kurzum: Trotz dieser Erschwernisse startete in Reinfeld pünktlich die Produktion.

Überzeugende Resultate

Es waren nicht zuletzt diese ausgezeichneten Erfahrungen, vor allem aber die überzeugenden Bearbeitungsergebnisse, die noch nicht einmal vier Monate später zu der Bestellung von zwei weiteren baugleichen Nakamura WT-100 führten. Auch damit noch nicht genug: Im Laufe des Jahres konnte sich die Hommel GmbH über die Bestellung von zwei Nakamura NTJ-100 freuen. Diese Dreh-/Fräszentren sind durch den 182° Schwenkrevolver gekennzeichnet. Damit lassen sich auch Teile komplett bearbeiten, bei denen schräge Bohrungen und/oder komplexe Fräskonturen sonst auf einer zweiten Maschine durchgeführt werden mussten. Önder Karanfil, als technischer Leiter bei Kurt Grützmann Feinmechanik auch verantwortlich für die Maschinenbeschaffung, ist mit derart anspruchsvollen Aufgabenstellungen vertraut. „Es gibt viele Werkzeugmaschinen, aber solche, die unserem Anforderungsprofil entsprechen, sind nicht beliebig auf Lager.“

Flexibel auf die Anforderungen eingehen

Aktuell stellt das Unternehmen nun erneut seine Flexibilität unter Beweis. Andreas Grützmann: „Die durch die Coronakrise schlagartig gewachsene Nachfrage nach Beatmungsgeräten hat unsere Organisation extrem gefordert.“ Wieder fehlte es an Produktionskapazitäten … Önder Karanfil erarbeitete in kürzester Zeit ein exaktes Anforderungsprofil und holte mehrere Wettbewerbsangebote ein. In Sachen Preis lagen einige Maschinen zum Teil deutlich unter den entsprechenden Nakamura-Modellen – für Lothar Wimmers, Verkaufsleiter Nakamura-Tome, eine echte Herausforderung.

In Diskussion mit Herrn Karanfil wurde erarbeitet, dass es nicht die zuerst favorisierte WT-250 II sein musste, sondern die etwas kleinere WT-150 II für das avisierte Teilespektrum ausreichend ist. Zudem konnten – ein weiterer Pluspunkt für Nakamura – die vorhandenen Werkzeughalter der WT-250 auch auf der neuen WT-150 II zur Anwendung kommen. Allein dadurch wurden 30.000€ für neue Werkzeughalter eingespart. Dennoch musste alles mit dem berühmten ’spitzen Bleistift‘ gerechnet werden und die Hommel-Geschäftsführung zeigte sich bereit, den Kunden bei der Herstellung von Teilen für Beatmungsgeräte aufgrund der Pandemie durch ein besonderes Preismodell zu unterstützen. So konnte Önder Karanfil der Geschäftsführung einen attraktiven Preis offerieren und bekam seine ‚Wunschmaschine‘.

Angebote vergleichbar gestalten

„Bevor ich meinen Geschäftsführern die Vorschläge präsentiere, stelle ich alle Maschinenmerkmale der infrage kommenden Lieferanten in einer Matrix gegenüber, sodass die technischen Vor- und Nachteile leicht vergleichbar sind. In einer zweiten Zusammenstellung liste ich alle Erfahrungen mit dem jeweiligen Hersteller in Sachen Liefertreue, Inbetriebnahme, Schulung und vor allem Service auf. Dadurch kommt man relativ schnell zu einer Rangliste, die ich dann mit den jeweiligen Preisen versehen meinen Geschäftsführern zur endgültigen Entscheidung vorlegen kann.“

Aber wie kommt er dabei immer wieder auf Nakamura-Tome? „Mir sind die Maschinen dieses Herstellers auf den einschlägigen Messen immer wieder positiv aufgefallen. Maschinen von Nakamura-Tome sind sehr stabil gebaut, insbesondere durch die Verwendung von jeweils getrennten Führungsbahnen in allen Achsen. Das steht nicht nur für hohe Präzision, sondern bewirkt auch längere Werkzeugstandzeiten“, begründet der Technikleiter. „Zudem bekommen wir von Hommel komplette Systeme mit auf unsere Bedürfnisse angepassten Teilezu- und -abführungen. Wir hätten schon bei unserer Investitionsinitiative vor circa drei Jahren auf Nakamura gesetzt, aber die Unsicherheiten rund um die Wollschläger-Insolvenz haben dazu geführt, dass wir auf die Produkte anderer Hersteller setzten. Inzwischen sind wir sicher, dass wir mit der Hommel-Gruppe einen guten und zuverlässigen Partner gefunden haben, der uns auch in Zukunft zur Seite stehen wird.“

Überzeugend zuverlässig

Für Geschäftsführer Andreas Grützmann zählt hierbei vor allem die Zuverlässigkeit der Maschinen: „Unsere Abnehmer verlassen sich absolut darauf, dass sie die bestellten Teile zum richtigen Zeitpunkt am richtigen Platz haben. Wir planen deshalb beispielsweise immer mit Schwestermaschinen, sodass wir mögliche Maschinenausfälle kompensieren können. Stillstand können und wollen wir uns absolut nicht leisten. Unsere Erfahrungen in Sachen Verfügbarkeit mit Nakamura-Tome sind wirklich gut.“

>>Mit der Hommel GmbH haben wir einen zuverlässigen Partner auf unserer Seite<<

Lothar Wimmers fasst die Stärken der Nakamura WT-150 II so zusammen: Die in acht CNC-Achsen gesteuerte WT-150 II bietet gegenüber der früheren Version einen auf 570mm Störkreisdurchmesser vergrößerten Revolver, welcher in Kombination mit 10mm längeren X-Verfahrwegen den Einsatz längerer Werkzeuge erlaubt. Der Abstand der Spindeln nahm um 50 auf 800mm zu. Analog verlängerten sich auch die Verfahrwege der beiden 12/24-Stationen-Revolver um 50mm auf 515mm. Zudem lässt der Fräsantrieb mit 5,5kW, 24Nm und Drehzahlen bis 6.000U/min kaum Wünsche offen. Hinzu bietet die WT-Baureihe mit 48 Stationen für die Aufnahme von bis zu 80 Drehwerkzeugen durch den Einsatz von Mehrfach-Werkzeughaltern, respektive 24 Stationen für rotierende Werkzeuge, genügend Bearbeitungskapazität auch für anspruchsvolle Komplettbearbeitung.“

Derzeit laufen auf der Nakamura WT-150 II im Dreischichtbetrieb ausschließlich Teile für Beatmungsgeräte. Für Andreas Grützmann gab es zu der letzten Investition keine Alternative: „Wir können nicht heute Aufträge aufgrund einer Sondersituation bei einem anderen Kunden ablehnen und morgen davon ausgehen, dass andere potentielle Kunden dann wieder bei uns anfragen. Wir müssen alles daran setzen, neben unserer hohen Lieferqualität auch unsere flexible und schnelle Lieferbereitschaft aufrechtzuerhalten. Mit der Hommel GmbH haben wir dabei bei der Beschaffung von Betriebsmitteln einen zuverlässigen Partner auf unserer Seite.“

Ansprechpartner für mehr als 15.000 Maschinen

Die Hommel Gruppe mit Hauptsitz in Köln wurde im Jahr 1876 gegründet und zählt heute zu den größten Beratungs-, Vertriebs- und Servicegesellschaft für Werkzeug- und Kreuzschleifmaschinen in Deutschland. Mit technologischem Knowhow und der Erfahrung von rund 200 Mitarbeitern übernimmt die Hommel Gruppe den Neumaschinenvertrieb für die Hersteller Nakamura-Tome, Sunnen, Quaser, Chevalier und Caruso. Maßgeschneiderte vollumfassende Dienstleistungen rund um die CNC-Werkzeugmaschine, hochwertige Gebrauchtmaschinen, komplexe Fertigungssysteme und Automationslösungen sowie ein Präzisionswerkzeugservice und der Sonderwerkzeugbau runden das Portfolio ab. Aktuell betreut die Hommel Gruppe über 15.000 Maschinen.