Die Produktionsverfahren im Bereich additive Fertigung erlauben es nicht nur, Modelle, Prototypen und Werkzeuge schnell und wirtschaftlich zu realisieren. Auch Endprodukte in Kleinstserien (Stichwort: Losgröße 1) lassen sich oft zu einem attraktiven Preis-/Leistungsverhältnis herstellen. Es ist also kaum verwunderlich, dass dieses Marktsegment in den letzten Jahren exponentielle Zuwachsraten auf sich verbuchen kann. Weniger bekannt sind die Herausforderungen hinsichtlich Produktqualität, Kreuzkontamination und Sicherheit, die durch den Umgang mit Stäuben entstehen.

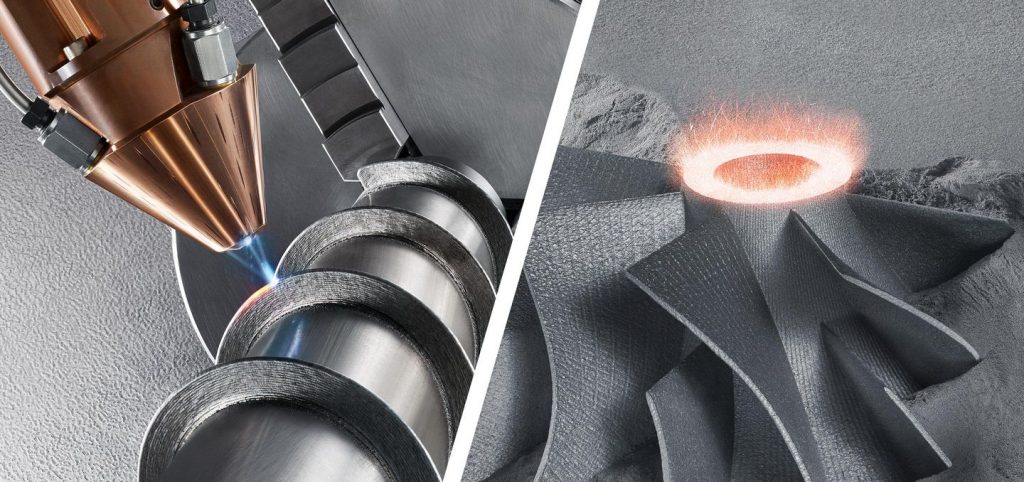

Ein Blick auf die Grundlagen des additiven Herstellungsprozesses gibt Aufschluss: Ähnlich der 3D-Druck-Technologie erstellen die Ingenieure zunächst ein Datenmodell, welches dann über chemische oder physikalische Prozesse aus Pulvern, Gelen und Pasten oder formneutralem Material gefertigt wird. Bei den Grundmaterialen handelt es sich oft um Metallpulver bzw. Metallstaub aus Stahl, Titan, Chrom-Kobalt, Bronze oder Edelmetallen. Zudem kommen auch Polymermaterialien wie Kunststoffe, Harze oder Biopolymere zum Einsatz.

Leicht entflammbares Gemüt

Bei der Verarbeitung dieser Stoffe entstehen Pulverrückstände, die durch ihr explosives Naturell eine ernstzunehmende Gefahr für Mensch, Maschine und Produkt darstellen. Warum ist das so? Der Grund findet sich in der geringen Auslöseenergie der Materialien. Ein Kandidat mit besonders hitzigem Gemüt ist z.B. das Aluminium. Als Klumpen oder Halbfertigprodukt ist es die Ruhe selbst, in Staubform brennt der Rohstoff hingegen sehr leicht. Schuld daran ist die geringe Masse der Partikel. Sie verhindert eine Wärmeverteilung, wodurch die Temperatur der Teilchen ansteigt, bis sich die Explosion ereignet. Ähnlich nervös verhalten sich metallische Stäube aus Magnesium, Titan oder Zirkonium.

Zum anderen birgt der additive Produktionsprozess das Risiko der Kreuzkontamination. Das Problem: Um die Qualität der gefertigten Bauteile belegen zu können, muss die Reinheit der Produktion sowie die ordnungsgemäße Konsistenz der verwendeten Metallpulver jederzeit sichergestellt werden. Es gilt also, sämtliche Pulverrückstände während und nach eines Arbeitszyklus vollständig zu entfernen. Doch auch hier ist Vorsicht geboten, um einen Brand oder gar eine Explosion bei der Absaugung zu verhindern.

Prozessexpertise der Reinigungsgerätehersteller

Viele Hersteller von Prozessmaschinen und Anlagentechnik legen ihren Fokus auf die eigene Kernwertschöpfung. Die Lösungen und Produkte zur Umsetzung der notwendigen Reinigungsverfahren, wie sie im Produktionsalltag der Industriekunden benötigt werden, kommen meist von Reinigungsgeräteherstellern wie Nilfisk. Dank seiner 30-jährigen Technologie- und Anwendungsexpertise besitzt der süddeutsche Anbieter hohe Kompetenz im Umgang mit gefährlichen Stäuben – von der Beratung und Planung über die Lieferung und Umsetzung bis hin zum Service der geeigneten Lösung.

Erfolgsgarant Mineralöl

Grundlage jeder ‚richtigen‘ Lösung für die additive Fertigung ist eine umfassende Atex-Zertifizierung. Sie erlaubt den Einsatz in explosionsgefährlichen Bereichen, indem sie jede elektrostatische Ladung vermeidet. Eine weitere Option ist die Erhöhung des Feuchtigkeitsgehalts – etwa durch das Benetzen des Staubs kurz vor oder während der Absaugung. Diese Behandlung macht die Pulverrückstände reaktionsträge (‚Inertisierung von Stoffen‘). Bei der Wahl der richtigen Flüssigkeit ist wiederum Achtung geboten: Wasser steht hier nicht an erster Stelle – vor allem dann nicht, wenn es sich um Aluminiumstäube handelt! Der sensible Stoff reagiert im nichtoxidierten Zustand mit Wasser, wodurch Knallgas entstehen kann. Als geeignete Alternative gilt Mineralöl: eine Substanz, die sowohl den Staub inertisiert als auch die Bildung von anderweitig gefährlichen Stoffen vermeidet.