Im Werk in Brandenburg entstehen Komponenten, die die Firma Heidelberger Druckmaschinen am Stammsitz im baden-württembergischen Wiesloch-Walldorf zu Präzisionsdruckmaschinen montiert. Auf einer Produktionsfläche von 32.000qm bearbeiten rund 500 Mitarbeiter auf 200 Werkzeugmaschinen circa 5.000 unterschiedliche, bis zu drei Meter lange und bis 400kg schwere Werkstücke aus verschiedenen Materialien. Etwa 40 Prozent aller mechanischen Teile einer Heidelberg Druckmaschine kommen aus Brandenburg. Darüber hinaus liefert das Werk Baugruppen zunehmend auch an externe Kunden.

Der Termin von Helmut Piko bei Christian Jankowski war gut gewählt. Piko, Beratung und Verkauf bei Iscar, stellte dem Werkzeugtechnologen der Heidelberger Druckmaschinen den neuen Schlitzfräser Slim Slit vor. Noch während der Präsentation kam Jankowski die Idee, die Innovation aus Ettlingen bei einer Anwendung einzusetzen, um die Bearbeitung eines Bauteils für die neueste Digitaldruckmaschine von Heidelberger zu optimieren.

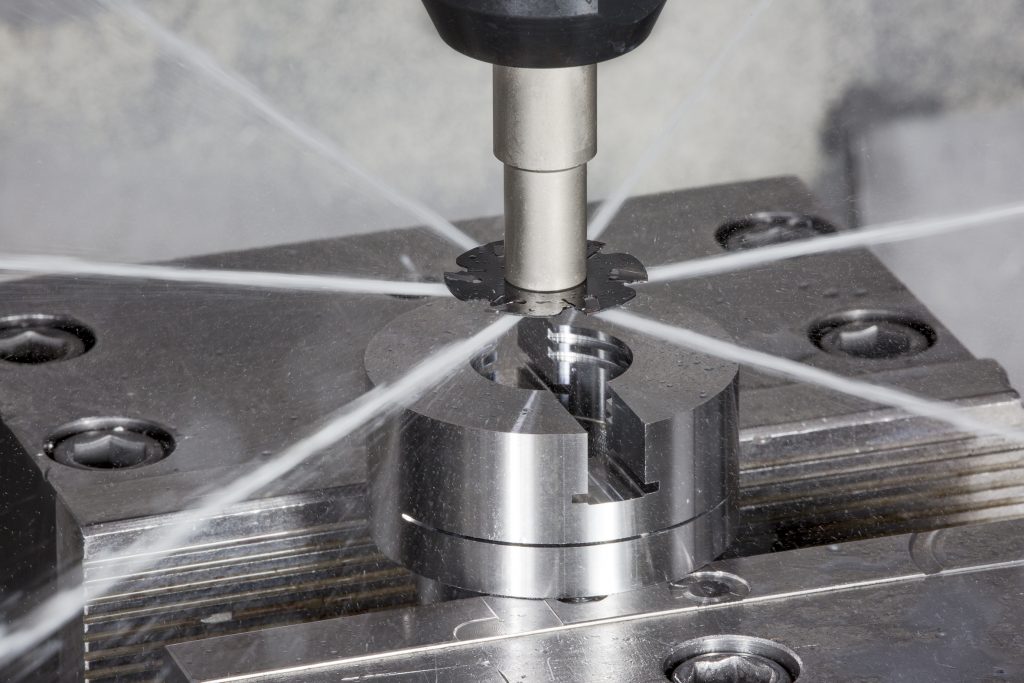

Zum Einbringen eines 348mm langen, 1,2mm breiten und 6mm tiefen Schlitzes setzten die Brandenburger bis dato einen Vollhartmetall (VHM)-Schlitzfräser eines Wettbewerbers ein. „Für die Bearbeitung haben wir drei Arbeitsschritte benötigt, um die geforderte Tiefe zu erreichen“, skizziert Christian Jankowski. Darüber hinaus war er mit den Standzeiten und der Prozesssicherheit nicht zufrieden.

Tests belegen Praxistauglichkeit

Helmut Piko, Christian Jankowski und Bernd Pfeuffer, Produktspezialist Fräsen bei Iscar, nahmen sich gemeinsam der Aufgabe an. „Wir haben technische Informationen ausgetauscht und schnell Termine für erste Tests festgelegt“, schildert Piko. Vor Ort wurden an der Maschine Standzeiten ermittelt und Schnittwerte angepasst. Unter Praxisbedingungen fuhren die Experten Versuche am Bauteil aus dem rostbeständigen Stahl X6Cr17. Die Ergebnisse überzeugten: Mit dem neuen Schlitzfräser war es möglich, die Bearbeitung in einem Schnitt zu fahren und somit die Produktivität wesentlich zu steigern. Das Zeitspanvolumen lag bei 4,09cm³ pro Minute im Vergleich zu 2,4 bei der Wettbewerbslösung.

Prozessicher und standfest

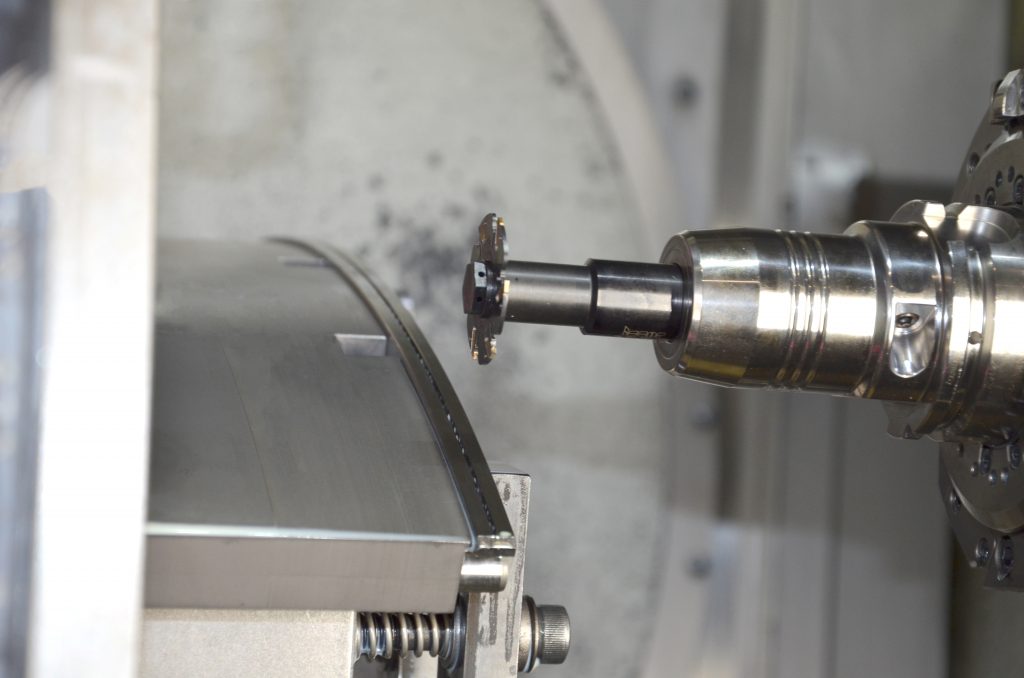

Die selbstklemmenden Schneideinsätze des Slim Slit aus zähen oder verschleißfesten Schneidstoffsorten bieten je nach Anforderung die nötige Prozesssicherheit und Standfestigkeit. Die Kühlung erfolgt von innen über die speziell dafür ausgelegte Spannschraube und sorgt für ideale thermische Bedingungen direkt in der Schnittzone. Darüber hinaus verfügt Slim Slit über spezielle Spanformer.

>>Die Prozesse laufen absolut stabil<<

Der neue Fräser überzeugt im täglichen Einsatz. Die Heidelberger Druckmaschinen AG fertigt damit rund 400 Bauteile pro Monat und konnte die Standzeiten nicht zuletzt durch Verwendung der widerstandsfähigen Schneidstoffsorten IC1008 und IC1028 spürbar erhöhen. Deutlich verringert hat sich zudem die Bearbeitungszeit. „Wir bringen die 6mm tiefen Schlitze heute in einem Arbeitsgang ein und sparen damit Kosten“, fasst Christian Jankowski zusammen. Sein Plan, das Schlitzen zuverlässiger zu machen, ist aufgegangen. „Die Prozesse laufen absolut stabil.“

Werkzeugkosten gespart

Zufrieden zeigt er sich mit der inneren Kühlmittelzufuhr des Fräsers. „Die Kühlung direkt in der Schnittzone ist wesentlich effizienter als die externe Variante von früher“, sagt er. Dies verringere den Verschleiß und spare Werkzeugkosten. Vereinfacht hat sich laut Jankowski das Werkzeughandling. Der Tausch der Platten erfolgt schnell. „Die Mitarbeiter können die Schneiden direkt in der Maschine wechseln. Dies reduziert die Stillstandzeiten auf ein Minimum“, bringt er es auf den Punkt. Über weitere Einsatzgebiete des Slim Slit hat sich Christian Jankowski bereits Gedanken gemacht. „Ich kann mir gut vorstellen, den Fräser auch bei weiteren Bauteilen einzusetzen und sehe ihn mittelfristig sogar als Ersatz für andere Werkzeuge.“