Der Anruf aus dem fernen Russland kam gegen die Mittagszeit – aus einem kleinen Städtchen namens Nowoaltaisk in der Nähe zur Grenze der Mongolei. Der Mann am anderen Ende der Leitung interessierte sich für eine gasdichte Lösung für die Oberfläche seiner eigens entwickelten Batteriepole. Diese wurden bisher für den russischen Markt aus China bezogen und in aufwendiger Handarbeit hergestellt, erinnert sich Ralf Löschner. Der Firmengründer der Wenaroll GmbH tools and systems empfahl dem Interessenten die Entwicklung einer Glattwalzanlage, denn kostenintensive Verfahren wie Schleifen, Reiben, Läppen, Honen und Polieren lassen sich in den meisten Fällen durch die Glattwalztechnologie ersetzen.

Deutsch-russisches Entwicklungsprojekt

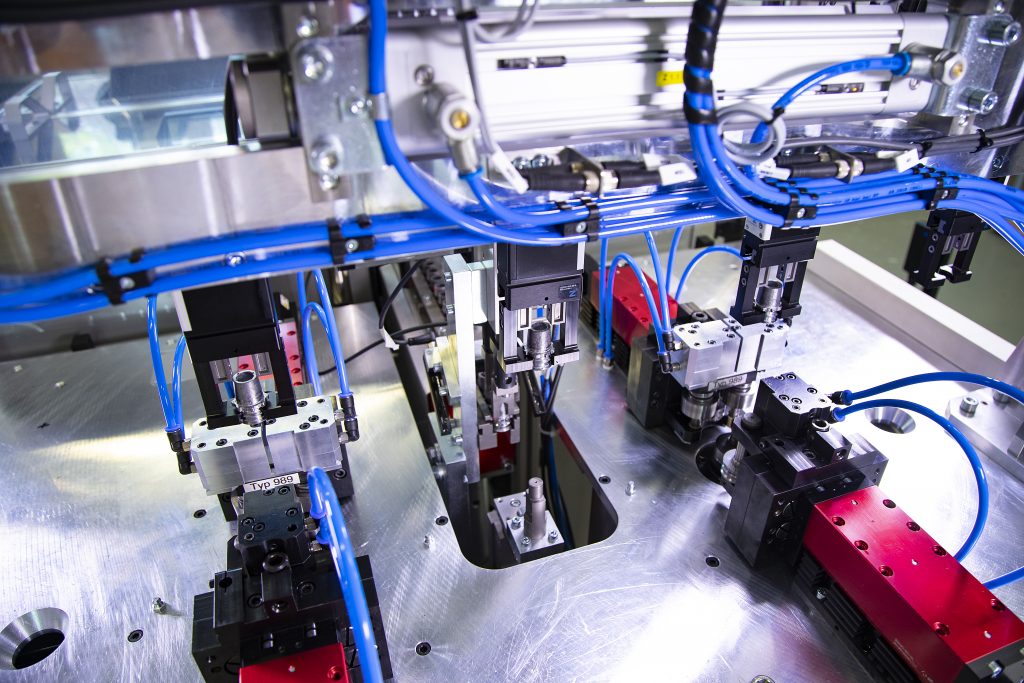

Aus der deutsch-russischen Zusammenarbeit entstand eine automatisierte Maschinenanlage zur Verfestigung der Oberfläche von Polen. Sie besteht u. a. aus einem Gestell mit Antriebseinheit und Unterbau mit verschiedenen Walzeinheiten, einer Greifereinheit mit vier Greifern, einem Schaltschrank, einer Zuführ- und Sortiereinheit sowie einem Bedienpanel. Dieser „Batteriepol-Glättautomat“ macht somit das Verdichten der Oberfläche von Batteriepolen aus Bleilegierungen durch Glattwalzen möglich.

Der Prozess in der Anlage läuft wie folgt ab: Die Batteriepole gelangen über eine Zuführeinheit in die Maschine. Die Greifeinheit transportiert die Pole zu den Walzeinheiten, in denen die eigentliche Bearbeitung stattfindet. Für das Glattwalzen werden die Pole gespannt und in Drehung versetzt. Die Walzeinheiten fahren zusammen und die vorgesehenen Oberflächen werden mittels der Glattwalzrollen mit einer definierten Kraft verfestigt. Der Glattwalzvorgang findet bei einer maximalen Kraft von 255N mit höchsten 400min-1 statt. Das Ergebnis ist beeindruckend: Die Pole sind jetzt gasdicht und besitzen eine Oberfläche mit einer Rautiefe Rz<1 µm. Neben der Gasdichte legte der russische Kunde ein besonderes Augenmerk auf die Fertigungsgeschwindigkeit des Automaten – die Bearbeitungszeit beträgt heute höchstens 8s pro Batteriepol.

Greifer als zentraler Bestandteil der Anlage

Zu den wesentlichen Elementen der Anlage gehören die vier Parallelgreifer, die auf einer Alurahmen-Konstruktion montiert sind. Hier hatte der Kunde genaue Vorstellungen: Bevorzugt wurden elektrische Greifer mit einer 1-Kabel-Lösung. Diese sollten über eine möglichst kleine Greifkraft verfügen, damit die empfindliche Oberfläche des Batteriepols unbeschädigt bleibt. Eine weitere Vorgabe war der mögliche Einsatz langer Greifbacken bzw. Greiffinger. Diese sollten bei Bedarf je nach Greifgut auch tief in die Vorrichtung eintauchen können. Auftretende hohe Momente lassen sich so an den Greiffingerenden von den langen Backenführungen optimal aufnehmen. Des Weiteren sollten die Greifer unterschiedliche Werkstoffdicken- bzw. -größen genau erfassen können.

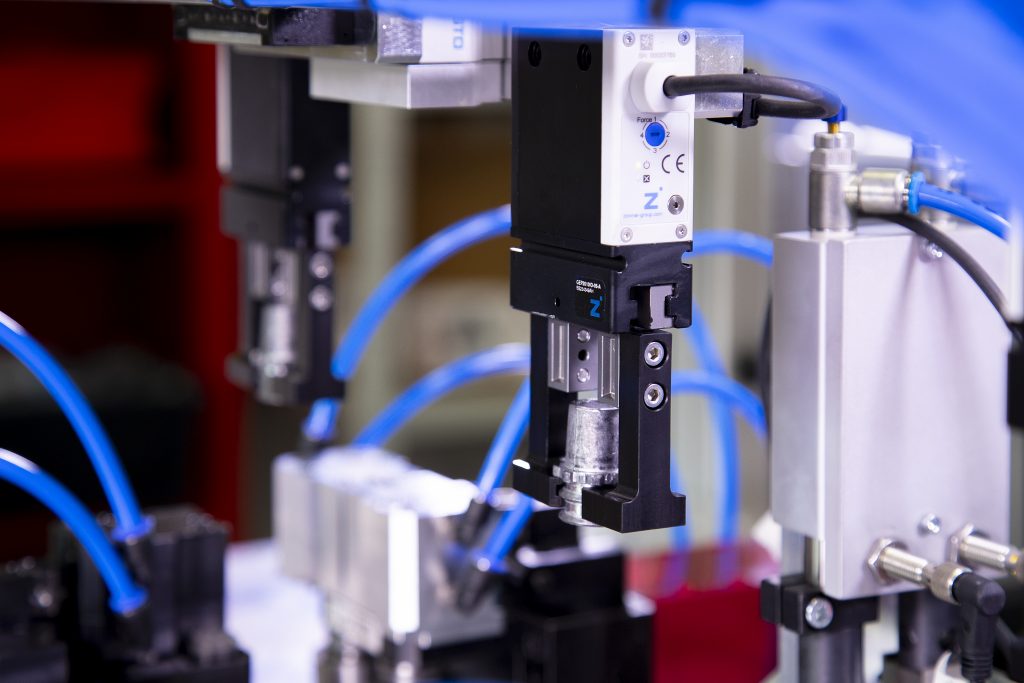

Bei der Suche nach einem passenden Greifer entschied sich das Entwicklerteam rund um Chef Ralf Löschner für den Greiferspezialisten Zimmer Group. Die Firma aus dem badischen Rheinau hatte, laut dem Firmengründer, neben der erforderlichen hohen Qualität und Verfügbarkeit auch „den besten Ruf in der Region“. Speziell für diese Anwendung wurden vier Modelle der Serie GEP2000 (GEP2010IO-05-A) ausgewählt: elektrisch angetriebene Kleinteilegreifer, die besonders einfach anzusteuern sind und die für Montageaufgaben und vor allem das Handling von Kleinteilen (beispielsweise Batteriepole) konzipiert wurden. Für diese Aufgaben bietet die Serie einstellbare Greifkräfte von 40N bis 500N sowie Backenhübe zwischen 6mm und 16mm.

Darüber hinaus sind die Greifer mit einer mechanischen Selbsthemmung ausgestattet, die den Verlust der Batteriepole bei Stromausfall verhindert. Ein weiterer Grund, warum sich die Zimmer-Greifer bei Wenaroll in der Auswahl befanden, ist deren Maximum an Robustheit und Zuverlässigkeit: Die Gehäuse bestehen aus hartanodisiertem Aluminium, und für die Führungen setzen die Entwickler auf eine seit Jahrzehnten bewährte Flachführung. Damit lassen sich 10 Millionen Zyklen ohne Wartung bewältigen. Die Zimmer Group lieferte Wenaroll zum einen die vier einzelnen Greifer. Zum anderen entwickelte und fertigte die Abteilung „Systeme“ auch gleich die komplette Greifereinheit inklusive Rahmenaufbau, Verkabelung und so weiter.

In die Zukunft gedacht

Bei der Anlagenkonstruktion bzw. den Greifern flossen bereits zukünftige Überlegungen mit ein: Die GEP2000-Greifer sind mit einer integrierten Steuerung ausgestattet und verfügen in der ausgewählten Variante über zwei digitale Eingänge in Kombination mit einem analogen Ausgang zur Abfrage der Backenpositionen. Ein integrierter Analogsensor gibt dabei je nach Backenposition eine Spannung zwischen 0 und 10 Volt aus. Diese Spannung kann nun über eine Analogkarte in der übergeordneten Steuerung ausgewertet werden, was es so möglich macht, die Position der Greiferbacken zu bestimmen.

„Wir sind mit der Anlage absolut zufrieden“, resümiert Ralf Löschner. „Unsere Ziele hinsichtlich Qualität, Präzision und Prozessgeschwindigkeit haben wir erreicht.“ Somit sind weitere gemeinsame Projekte von Wenaroll und der Zimmer Group in der Zukunft nicht ausgeschlossen.

II Werkzeuge und Lösungen II

Die Wenaroll GmbH tools and systems ist seit über 35 Jahren führender Anbieter auf dem Gebiet der Glattwalztechnologie für metallische Oberflächen. Dabei ist die Entwicklung und Herstellung von Werkzeugen und Maschinen die technologische Kernkompetenz. Das Unternehmen mit Sitz in Solingen bietet darüber hinaus die Realisierung anwendungsspezifischer Systemlösungen an.

Autor: Gregor Neumann, Medien & Kommunikation, Zimmer Group

Video zum Batteriepol-Glättautomat: www.youtube.com/watch?v=4-a6ruC5MMU