Die österreichische Sema Maschinenbau GmbH baut Werkzeugmaschinen dort, wo andere Urlaub machen. Am Traunsee nahe Salzburg fertigt der Betrieb überwiegend Rundtaktmaschinen, aber auch Bearbeitungszentren (BAZ), Komponenten und Automationslösungen. Zu den aktuellen Produkten gehört MH Heidi – Höchste Effizienz + Intelligentes Disponieren, das zur Multi Handling (MH)-Familie gehört.

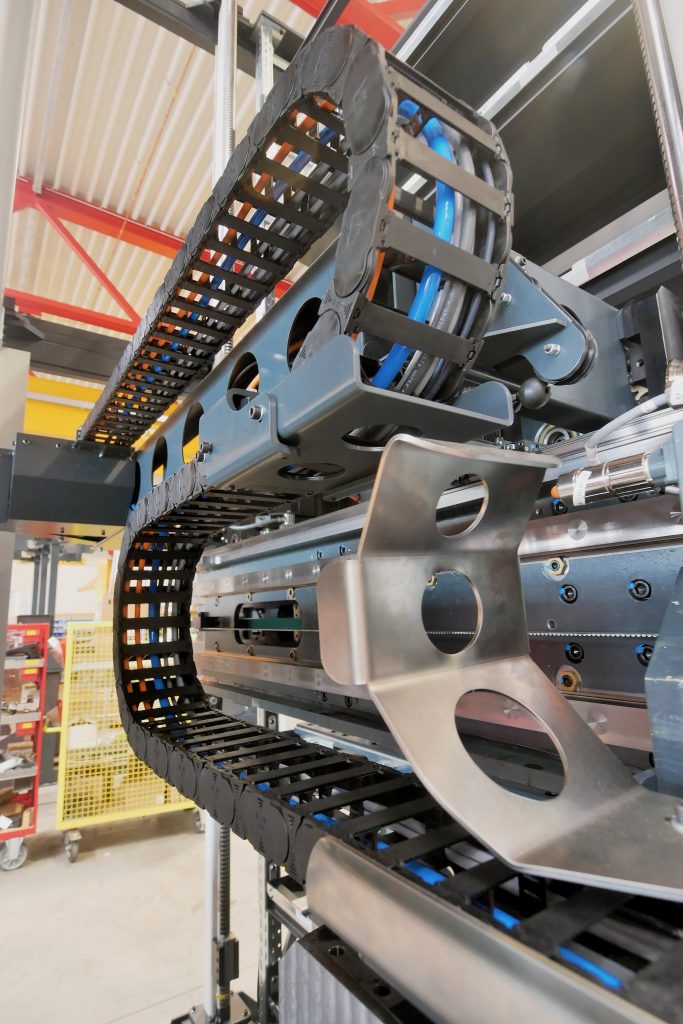

Eine MH Heidi bei den letzten Tests in der Produktion bei Sema – Bild: Igus GmbH Das scharfe S mit dem mittig angeordneten geführten Linksystem: Um den nach beiden Seiten auskragenden Teleskoparm zu realisieren, wurden zwei Energieketten Igus 4.38 L um 180° versetzt miteinander kombiniert. – Bild: Igus GmbH Freuen sich über das erfolgreiche abgeschlossene Projekt (v.l.): Dipl.-Ing. Johannes Weiermair (Technical Director, Sema Maschinenbau GmbH), Dipl.-Ing. (FH) Markus Kogelmann, Branchenmanager Werkzeugmaschinen Deutschland Österreich, sowie Siegfried Pötzel. – Bild: Igus GmbH

Häufig werden für die automatisierte Beladung von BAZ und Rundtaktmaschinen Speichersysteme mit Knickarm-Robotern und viel Platzbedarf verwendet – eine leistungsfähige, aber meist aufwändige Lösung. Sema hatte aufgrund von Kundenfeedback bei der Neuentwicklung etwas anderes im Sinn: MH Heidi verwendet eine ausgefeilte und leistungsfähige Teleskoparm-Lösung für die Bestückung von Standardmaschinen unterschiedlichster Hersteller mit Paletten, Spannmitteln und einzelnen Werkstücken. Das Besondere: Der Teleskoparm kann nach zwei Seiten auskragen und das System auf diese Weise zwei Werkzeugmaschinen gleichzeitig versorgen.

Kompakt und stark

Dabei stellt das System eine besonders platzsparende Lösung dar. MH Heidi benötigt lediglich sechs Quadratmeter Aufstellfläche. In der Höhe lässt sich das System modular von 3m auf 6m ausbauen; unterschiedliche Palettengrößen sind möglich. Die Palettendimensionen reichen von 200mm x 400mm bis 630mm x 500mm. Bei einer Palette mit 400mm x 400mm stehen in der maximalen Ausbaustufe zum Beispiel 56 Stellplätze zur Verfügung. „Die Tragkraft des Teleskoparms von 400kg bei einer Auskragung von bis zu 1.700mm nach beiden Seiten ist ein Merkmal, das man uns nicht so leicht nachmacht“, ist Dipl. Ing. Johannes Weiermair, Technischer Leiter und Prokurist bei Sema, überzeugt.

Um das beidseitige Ausfahren des Teleskoparms zu realisieren, waren einige konstruktive Kniffe notwendig. Eine Schlüsselrolle kommt dabei der Energiekette zu. Nach positiven Erfahrungen mit Igus-Komponenten war für Sema schnell klar, auch die Energieketten für MH Heidi vom motion plastics-Spezialisten aus Köln zu beziehen. Aufgrund der Anforderungen bezüglich Gewicht, Verfahrgeschwindigkeit und Kompaktheit fiel die Wahl auf eine Energiekette der Baureihe E4.38L. Deren geringes Gewicht macht die geforderte hohe Dynamik möglich.

Scharfe S-Kurve

„Von Sema bekam ich einige technische Eckdaten, die von der Kette erfüllt werden mussten“, erinnert sich Siegfried Pötzelsberger, technischer Vertrieb e-kettensysteme bei Igus. „Wir spielten verschiedene Varianten durch und näherten uns schrittweise der aktuellen Lösung an.“ Dabei wurden letztlich zwei Ketten vom Typ E4.38L miteinander kombiniert und S-förmig ohne untere Führung sowie mit engen Biegeradien eingesetzt – eine Art scharfe S-Kurve.

Infolge der beidseitig verfahrbaren Teleskopachse ergab sich eine zusätzliche Herausforderung der scharfen S-Kurve. Die Energiekettenführung muss nach jedem Beladezyklus selbständig in die Grundposition zurückkehren, um bei den Folgebewegungen nicht zu kollidieren. Dazu wird das Linksystem der S-Kurve über eine eigene Präzisionsführung mit einem vorgespannten Seilsystem geführt. Was sich simpel anhört, birgt so einige Tücken. Dipl.-Ing. (FH) Markus Kogelmann, bei Igus Branchenmanager für Werkzeugmaschinenbau, erläutert die Problematik: „Eine Kette hat nur in einer Richtung Bewegungsfreiheit, in der anderen Richtung hat sie einen Anschlag. Das lässt sich zwar durch eine mechanische Bearbeitung der Kette ändern – sie verliert aber dabei ihre Eigenstabilität.“ Die Lösung: Die beiden Standardketten wurden um 180° gedreht aneinander montiert. So wurde Beweglichkeit in beide Richtungen erzielt – gleichzeitig bleibt die Stabilität gewährleistet.

Readychain spart wertvolle Zeit

Die enge Einbausituation verlangte nach weiteren Ideen: „Für die Kette selbst war der kleine Biegeradius kein Problem“, so Branchenmanager Markus Kogelmann. Für die Leitungen des Antriebstechnikherstellers, die bislang von Sema verwendet wurden, aber sehr wohl. Pötzelsberger erläutert: „Aus dem Datenblatt der Leitungen des Motorenherstellers wurde schnell klar, dass sich mit dessen Leitungen nicht die gewünschte Lebensdauer würde erzielen lassen.“

>>Readychain sparte uns sicher ein bis zwei Tage Verkabelungsarbeit<<

Sema entschied sich daher, bei der MH Heidi erstmals auch die Leitungen von Igus zu beziehen – und zwar als fertig konfektioniertes readychain-Produkt. Für den Anwender ergibt sich daraus mehrere Vorteile: Zum einen bekommt er von Igus eine Systemgarantie. Zum anderen konnte so bei der Entwicklung wertvolle Zeit gespart werden. „Der Riesenvorteil für uns: Als die Igus readychain kam und eingebaut war, war das Thema für uns erledigt“, weiß Weiermair zu schätzen. „Sonst hätten wir sicher noch ein bis zwei Tage Verkabelungsarbeit gehabt.“

Die Automationslösung kann bis zu 1m entfernt von den beiden zu bestückenden Maschine aufgestellt werden. Johannes Weiermair erläutert den Vorteil: „Nun kann man durch den Freiraum in der Tagesschicht die Maschine manuell bedienen, etwa für komplizierte Einzelteile. In der Nacht fährt die Maschine im Automatikmodus und produziert einfachere Bauteile – und während das bei vielen Wettbewerbern nur in eine Richtung geht, kann MH Heidi das in beide Richtungen bewerkstelligen.“

Digitaler Zwilling beschleunigt Entwicklung

MH HEIDI konnte etwa zwei Monate früher auf den Markt gebracht werden als vergleichbar aufwändige Projekte von Sema, weil die Softwareentwicklung über den Weg einer virtuellen Inbetriebnahme stattfand. Die komplette Maschine wurde dabei als digitaler Zwilling virtuell im Computer abgebildet und auf dieser Grundlage die Software dafür entwickelt. www.sema-maschinenbau.com