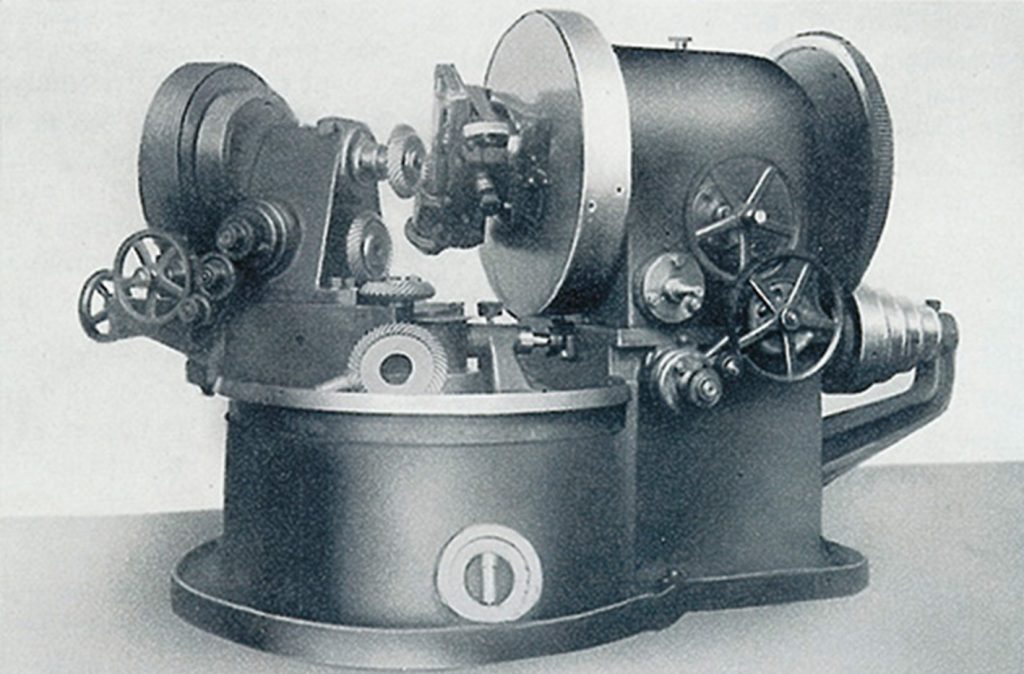

Sie kommen in Ozeanriesen zum Einsatz, bei Getreidemühlen oder Drahtwalzwerken, in Flugzeugen … und in jedem Automobil. Mit Größen von wenigen Millimetern bis zu einem Durchmesser von mehreren Metern – die Rede ist von Zahnrädern. Genauer gesagt: Stirnräder, Kegelräder, Schnecken und Rotoren. Gegründet 1863, hat sich Klingelnberg der Herstellung dieser wichtigen Getriebekomponenten verschrieben – und sich in dieser Zeit zu einem der weltweit führenden Unternehmen in der Verzahnungsindustrie entwickelt. Am Anfang stand die Produktion von Werkzeugen und Maschinenmessern in Remscheid. 1923 kam die erste gebaute Kegelrad-Wälzfräsmaschine gleich mit einer kleinen Revolution auf den Markt: mit einem auf verschiedene Kegelwinkel einstellbaren Fräskopf.

Innovativer Global Player

Heute verfügt der Global Player über drei Produktionsstandorte in Deutschland und ein weltweites Netz mit Vertriebs- und Serviceniederlassungen. Dieser Erfolg kommt nicht von ungefähr: Mit mehr als 200 erteilten Patenten setzte die Klingelnberg Gruppe in ihren Kernbereichen internationale Standards: in der Entwicklung und Fertigung von Maschinen (zur Kegel-rad- und Stirnradbearbeitung), von Präzisionsmesszentren (für Verzahnungen und rotationssymmetrische Bauteile) sowie in der Fertigung hochpräziser Antriebskomponenten. 1997 führte das Unternehmen beispielsweise den Trockenverzahnungsprozess für Spiralkegelräder ein, bietet eine der zurzeit besten Verzahnungsmesstechniken und hat über eigenprogrammierte Software eine maschinen- und softwareübergreifende Closed Loop-Fertigung in der Kegel- und Stirnradradproduktion realisiert: eine vollautomatische Verbindung von Fertigungsmaschinen unterschiedlicher Hersteller mit der Messtechnik von Klingelnberg. Die Maschinen-Einstellwerte werden automatisch so präzise an die Soll-Daten angepasst, dass die Abweichungen lediglich zwei bis drei µm betragen – ein Quantensprung in der Qualität.

Qualität und Effizienz dank Cyberspace

Klingelnberg ging schon früh den Weg, die physische Welt mit der digitalen zu verknüpfen. Das Unternehmen begann 1985 mit der Entwicklung der Auslegungssoftware ‚Klingelnberg Integrated Manufacturing of Spiral Bevel Gears‘ (KIMoS), sodass eine echte digitale Kopie des Meisterrades möglich war. Doch nicht nur die Soll-Daten des digitalen Zwillings steckten in dieser elektronischen Vorlage, sondern auch die ‚Bearbeitungsvorschrift‘ – also die exakte Geometrie des Verzahnwerkzeugs sowie die notwendige Bearbeitungsbewegung, um die Flanken herzustellen.

>>Die Abweichungen betragen lediglich zwei bis drei µm<<

Das Berechnungssystem bildet zusammen mit der Software Komet die Grundlage für die Closed Loop-Fertigung. Diese automatische Verbindung der Fertigungsmaschinen mit der Messtechnik sorgte für ein großes Plus sowohl in der Qualität als auch Transparenz. War diese Technologie bei Klingelnberg bislang den Kegelradmaschinen vorbehalten, lassen sich jetzt auch Stirnradmaschinen direkt mit einem Messgerät vernetzen. Diese automatisierte Maschinenkorrektur ist ein echter Meilenstein – und ein Zeichen für den folgerichtigen Weg in die Digitalisierung sowie die Umsetzung eines durchgängigen cyberphysischen Systems.

Kegelrad, Stirnrad und Verzahnungsmesstechnik

Das vernetzte Produktionssystem können Kunden auch direkt in die eigenen Linien integrieren. Für jeden Schritt in der Prozesskette der Kegelradfertigung hält Klingelnberg unter dem Markennamen Oerlikon wirtschaftliche wie hochpräzise Maschinen vor: für die Werkzeugaufbereitung, das Fräsen, Messen, Schleifen oder Läppen sowie für das Testen. 1993 fusionierte Klingenberg mit Oerlikon Geartec in Zürich und baute die Kegelradtechnologie unter diesem Namen aus.

Softwarepakete sorgen dafür, dass alle Maschinen der Vor- und Feinbearbeitung parallel über die notwendigen Daten verfügen und im vollautomatischen Closed Loop-Verfahren arbeiten. Das Besondere an diesem geschlossenen Qualitätsregelkreis: Auch die Messtechnik steht in der Halle – dort, wo es rüttelt, vibriert und staubt. Die Präzisionsmesszentren halten das aus. Klingelnberg stellt in Sachen Messtechnik nicht umsonst den in der Verzahnungsindustrie am weitesten verbreiteten Standard, der auch als Referenz für Metrologie-Institute dient. Die Maschinen von Klingelnberg basieren auf einer Technologie, die bis zu sechs konventionelle Messgeräte ersetzt und damit branchenübergreifend einen Großteil aller denkbaren Messaufgaben abdeckt.