Das Überwachen des Werkzeugzustands geschieht indirekt: per Erfassung des vom Werkzeug beim Zerspanprozess erzeugten Körperschalls, der Schnittkraft, des Drehmoments oder der von den Spindel- oder Vorschubantriebsmotoren aktuell verbrauchten elektrischen Wirkleistung. Diese Messwerte ändern sich infolge von Werkzeugverschleiß und -bruch und lassen sich mit Grenzwerten überwachen.

Interne Antriebsdaten vs. Wirkleistungsmessung

Hierbei kommen meist nicht Körperschall- oder Kraftmessungen zum Einsatz, sondern die Wirkleistungsmessung. Der Wirkleistungsmesswert wird einerseits über eine Messung der Ströme und Spannungen an allen drei Zuleitungen zum Spindel- oder Vorschubmotor gewonnen, andererseits aber auch als ‚digitale interne Antriebsdaten‘ aus der NC-Steuerung ausgelesen. Beim Auslesen kann die Einteilung zwischen Wirkleistung und Drehmoment erfolgen, die sich nur um die Faktoren Motordrehzahl und 2 voneinander unterscheiden.

Das Auslesen dieser internen Antriebsdaten verringert den elektrischen Installationsaufwand bezüglich Verkabelung und Umfang der Messelektronik. Infolgedessen ist diese Methode ausgesprochen beliebt und weit verbreitet, auch im Zusammenhang mit Tool Monitoren von Nordmann – allerdings ‚bezahlen‘ Zerspaner dies bei der Überwachung speziell kleinerer Zerspanungswerkzeuge mit einer geringeren Messwertqualität. Denn: Die direkte Messung der Wirkleistung – beispielsweise über das neue WLM-3S von Nordmann – ist nicht an einen Takt gebunden, mit dem die steuerungsintern gewonnenen digitalen Antriebsdaten über eine Datenleitung zum Werkzeugüberwachungssystem gelangen.

>>Geringerer Installationsaufwand konkurriert mit Messwertqualität<<

Dieser Unterschied fällt auf: zum einen, wenn die Messung von Strom und Spannung besonders rauscharm und mit hochauflösenden A/D-Umsetzern erfolgt; zum anderen, wenn das auswertende Werkzeugüberwachungssystem eine höhere Taktrate beim Verarbeiten mittels Stromsensoren und Spannungsabgriff gewonnener Wirkleistungsmesswerte bietet als die Übertragungsfrequenz der steuerungsintern gewonnenen Antriebsdaten.

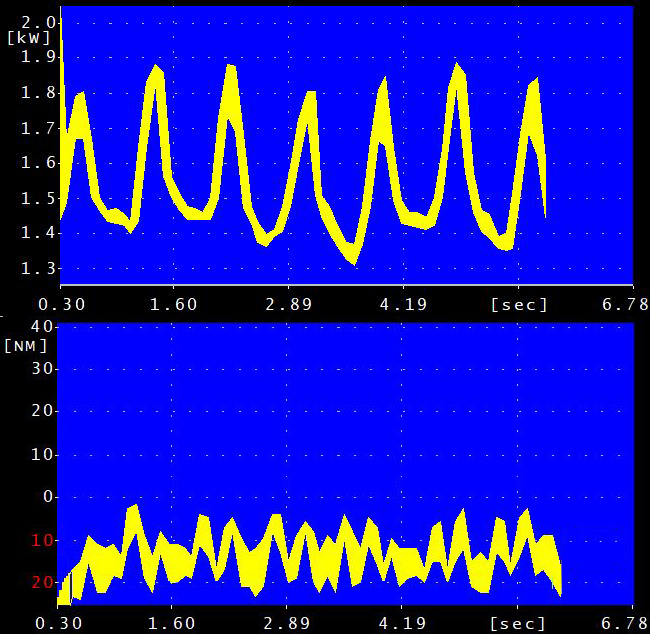

Dies zeigt sich am Beispiel der Steuerung MTX von Bosch im Fall der Überwachung eines 2mm-Bohrers in der Rundtaktmaschine RT von Pfiffner, der von einem 8kW-Motor über einen Trommelrevolver angetrieben wird. Das Messdiagramm (siehe das Bild bzw. Diagramm ‚Bohren in Messing mit der Maschine von Pfiffner‘) verdeutlicht: Während sieben aufeinander folgende Bohrungen in der oberen Kurve klar sichtbar und mit Grenzwerten zwecks Verschleiß- und Bruchkontrolle überwachbar sind, gehen sie in der unteren Darstellung im Rauschen unter. Pfiffner wechselte seit dieser Erkenntnis mit den besseren Messwerten des WLM-3S relativ zu den internen Antriebsdaten vom bisherigen Anbieter auf Nordmann.

Werkzeugzustand als Hauptaugenmerk

Dieser Effekt wurde auch bei Steuerungen von Siemens und Fanuc beobachtet, wo das WLM-3S bei kleinen Werkzeugen bessere Messwerte liefert. Es mag daran liegen, dass das Hauptaugenmerk der Steuerungshersteller darauf liegt, Werkzeug und Werkstück auf möglichst präzisen Bahnen zu bewegen, statt Messwerte von der Werkzeugbelastung zu produzieren. Hingegen liegt bei Nordmann der Fokus auf dem Gewinnen von Messwerten, die bestmöglich Auskunft über den Werkzeugzustand geben.

Erfahrungsgemäß darf der Durchmesser der mittels Leistungsmessung per WLM-3S auf Bruch überwachbaren Bohrer 25 bis 50 Prozent des Durchmessers mittels interner Antriebsdaten überwachbarer Bohrer betragen. So sind beispielsweise Bohrer mit 1mm Durchmesser an 4kW-Spindeln oder mit 2mm Durchmesser an 16kW-Spindeln per WLM-3S überwachbar (Leistungsangabe der Spindeln für 40 Prozent Einschaltdauer).

Dynamik klar abbilden

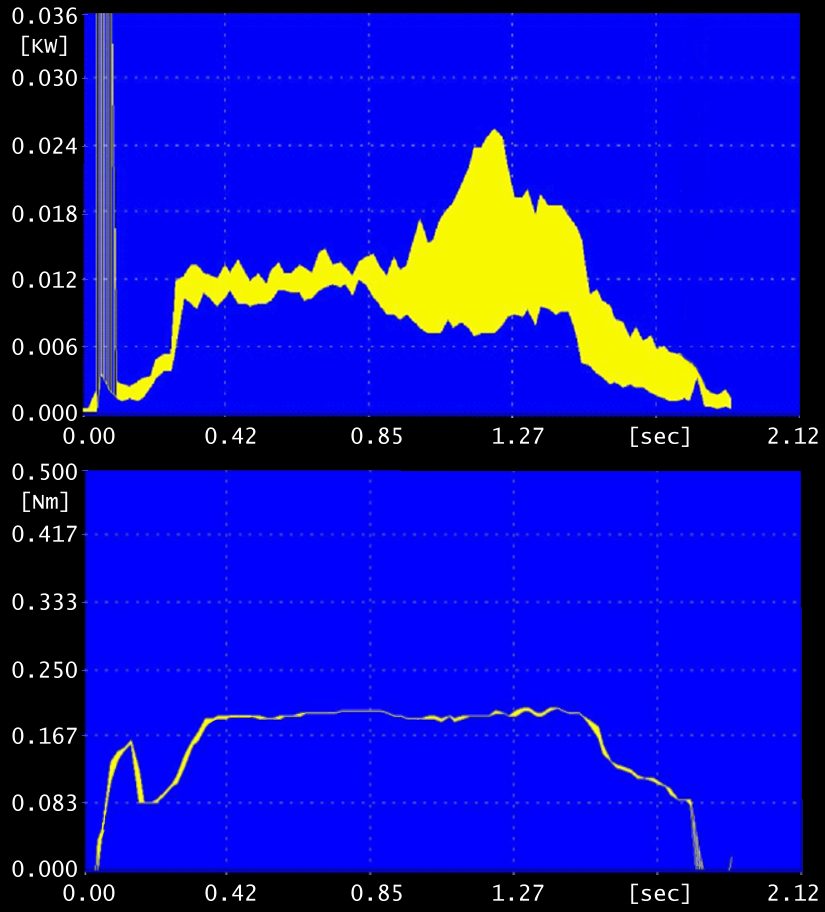

Darüber hinaus ist eine weitere Qualität der Wirkleistungsmessung erwähnenswert: Die Berechnung der Wirkleistung aus einer Messung von Strom und Spannung aller drei Phasen befähigt sogar ganz speziell dazu, eine Dynamik im Zerspanungsprozess abzubilden. Dies zeigt sich am Beispiel eines ratternden Spiralbohrers (siehe Bild bzw. Diagramm ‚Vorschubantrieb bei ratterndem Spiralbohrer‘) mit 8mm Durchmesser in einer Index-Drehmaschine. Die per WLM-3S gemessene Wirkleistung des Z-Achsen-Vorschubantriebs spiegelt deutlich die dynamische Belastung des Vorschubantriebs wider, während diese im Drehmomentwert der internen Antriebsdaten einer Sinumerik 840 D verloren geht. Diese besondere Fähigkeit des direkten Messens der Wirkleistung zur besseren Abbildung der Dynamik eines Zerspanprozesses nutzen Fertiger recht häufig zur Überwachung von Fräsern auf Zahnausbruch.