Im Jahr 1949 starteten Karl Heilmeier und Wilhelm Weinlein ihr Gewerbe zur ‚Herstellung hydraulischer Apparate‘. Was bescheiden begann, entwickelte sich im Lauf der Jahre zu einer Erfolgsgeschichte: Zug um Zug kamen weitere Produkte und neue Standorte dazu. Heute beschäftigt die Hawe-Gruppe mit Stammsitz in Aschheim bei München circa 2.500 Mitarbeiter. Vor fünf Jahren entstand auf der grünen Wiese bei Kaufbeuren ein neues Werk mit 30.000m² Produktionsfläche.

>>Wir sind begeistert von der langen Standzeit<<

540 Mitarbeiter erwirtschaften bei Hawe Hydraulik in Kaufbeuren einen Jahresumsatz von rund 100 Millionen Euro. In bis zu drei Schichten entstehen Proportional-, Lasthalte- und Hubventile. Diese kommen in der Hydraulik von Bau- und Landmaschinen, in Kipplastern und in kommunalen Fahrzeugen zum Einsatz. Hawe setzt eine hohe Fertigungstiefe um und stellt zahlreiche Varianten her.

„In Kaufbeuren findet der gesamte Warenfluss von der Vorfertigung über die Feinbearbeitung bis hin zur Montage statt“, schildert Thomas Schmid, Abteilungsleiter Rotationsteile- und Vorfertigung. Ein wichtiges Thema ist die Rückverfolgbarkeit – gesichert durch eine dokumentierte Prüfung aller Bauteile. Um den Ansprüchen der Kunden bzw. Anwender gerecht zu werden, setzt Hawe hohe Qualitätsmaßstäbe an. „Diese sind neben einer top Lieferperformance, der Funktionalität und der Robustheit unserer Komponenten zentrale Herausforderungen“, so Schmid.

Auf der Suche nach Verbesserungen

In diesem Kontext wird in Kaufbeuren ein kontinuierlicher Verbesserungsprozess in die Tat umgesetzt – und die Fertigungsabläufe kommen in allen Abteilungen auf den Prüfstand. So auch bei der Bearbeitung von Reglerkolben aus Einsatzstahl für Hydraulikblöcke, bei deren Herstellung die Mitarbeiter Verbesserungspotenzial erkannten. „Wir waren mit der Standzeit der bis dahin eingesetzten Sonderstechplatte mit zwei Radien eines Wettbewerbers nicht zufrieden. Für die Stechbearbeitung waren fünf Schritte erforderlich“, beschreibt Hawe-Fertigungsplaner Andreas Volmer.

Auf der Suche nach einer effizienteren Lösung wandten sich die Allgäuer schließlich an Iscar. Dirk Moosreiner, Anwendungstechnik und Beratung, Detlef Ossadnik, Beratung und Verkauf sowie Uli Köhler, Regional Sales Manager, nahmen sich des Anliegens an und analysierten den Prozess. „Wir waren überzeugt, das Teil in nur einem Schritt fertigen zu können“, sagt Detlef Ossadnik. Und Uli Köhler ergänzt: „In Kombination mit einer zielgerichteten Kühlung war eine deutliche Standzeiterhöhung angepeilt.“ Diese Aussagen stießen zunächst bei Andreas Volmer auf Skepsis. „Das Bauteil ist weit ausgespannt. Ich habe befürchtet, dass hier ein zu großer Schnittdruck entstehen könnte.“ Um Klarheit zu schaffen, wurden Tests vor Ort vereinbart.

Bearbeitung mit hohen Schnittwerten

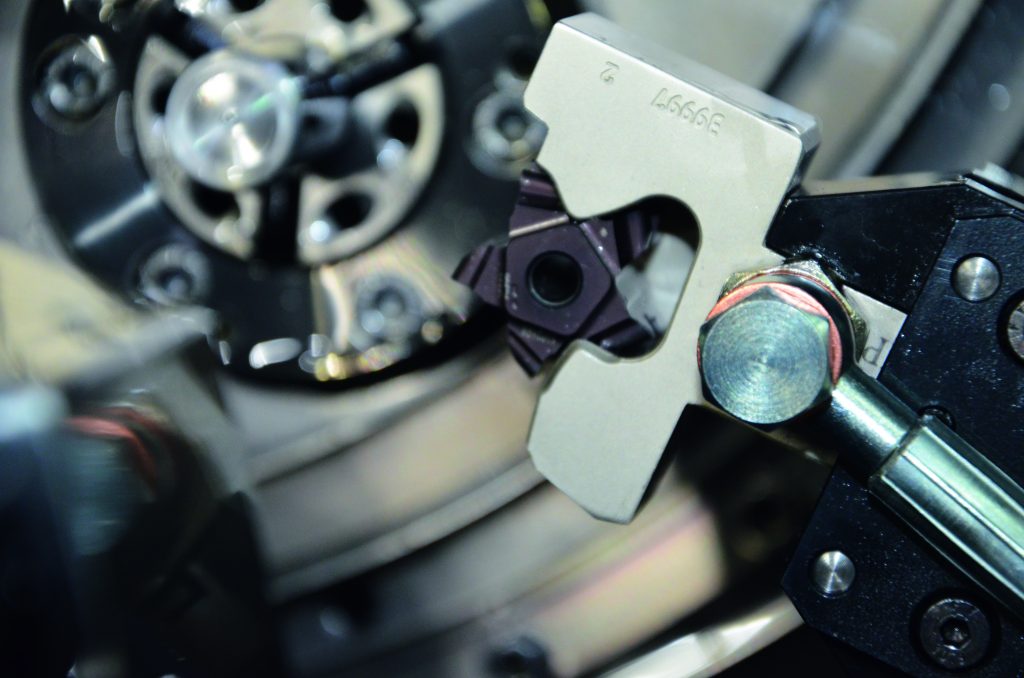

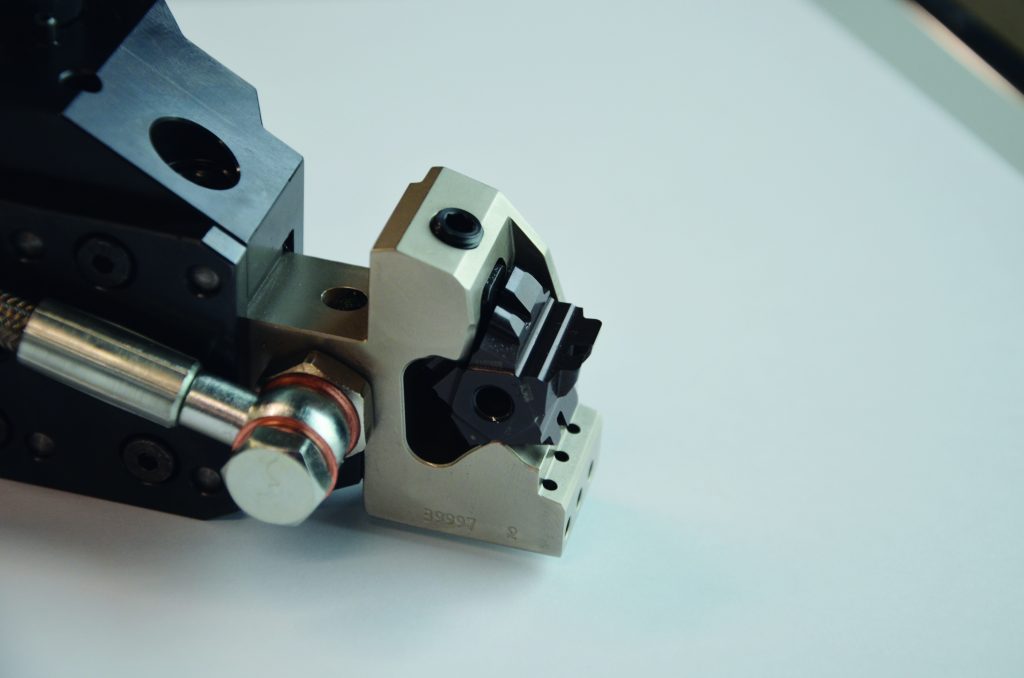

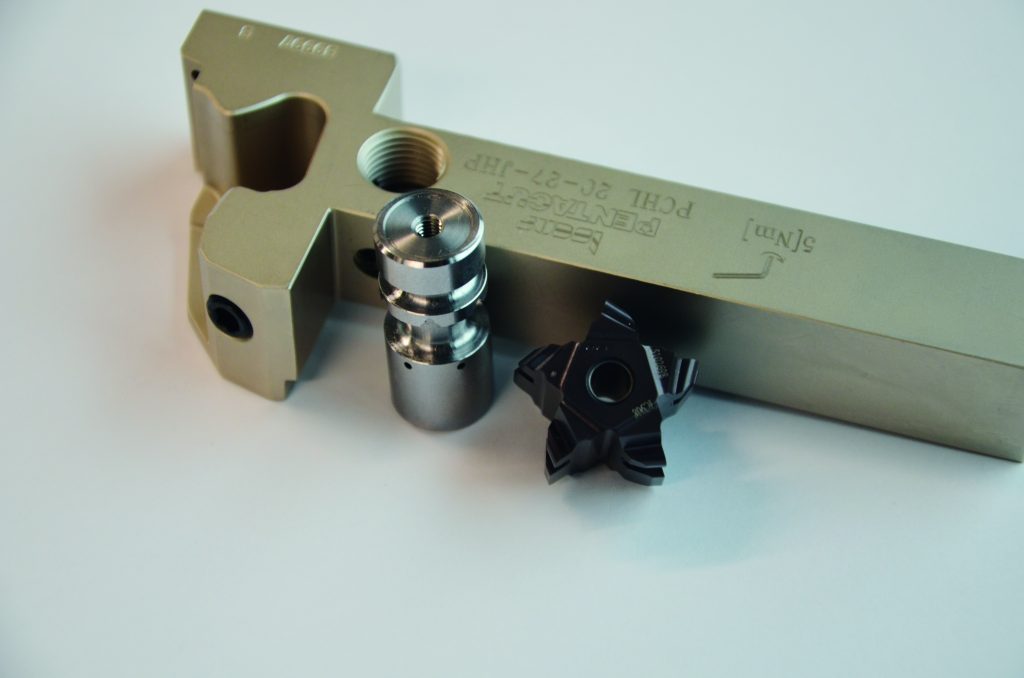

Die Iscar-Experten schlugen die Sonderstechplatte Penta Cut 27 vor, auf die eine spezielle Kontur aufgeschliffen wurde. „Das Werkzeug besitzt fünf Schneidkanten und bietet ein hervorragendes Preis-Leistungs-Verhältnis pro Schneide. Die besonders stabile Klemmung erlaubt eine Bearbeitung mit hohen Schnittwerten“, schildert Uli Köhler. Die Schneiden verfügen über einen eingeschliffenen Spanformer für die Bildung leicht zu kontrollierender Späne. Dies wirkt sich positiv auf Präzision und Oberflächenqualität aus. Auch die Prozesssicherheit ist gegeben: Sollte eine Schneide brechen, lässt sich Penta Cut problemlos weiterverwenden.

Gemeinsam mit den Zerspanungsexperten von Hawe führte Dirk Moosreiner Vergleichstests an der Maschine durch. Bearbeitet wurde mit einer Schnittgeschwindigkeit von 120m/min und einem Vorschub von 0,05mm pro Umdrehung. Die Zielvorgabe an Iscar lag bei 5.000 Teilen – die Testergebnisse lagen bei weitem darüber. „Wir haben 15.000 Bauteile bearbeitet, ohne dass das Werkzeug Verschleiß zeigte“, schildert Dirk Moosreiner. Mit der Wettbewerbslösung waren lediglich 2.500 Teile möglich. Auch die Befürchtungen hinsichtlich zu großer Belastungen während des Prozesses konnten zerstreut werden. „Trotz einer relativ großen Stechbreite von 20mm war der Schnittdruck optimal“, schildert Detlef Ossadnik. Die Ergebnisse überzeugten die Kaufbeurer.

Lange Standzeit und schnelle Bearbeitung

In der Praxis bestätigte sich, was sich in den Versuchen angedeutet hatte: Die Sonderstechplatte von Iscar erfüllt die Erwartungen bei Hawe in vollem Umfang. „Wir sind begeistert von der langen Standzeit; sie hat die Kosten für Werkzeug und Prozess deutlich gesenkt. Waren früher 33 Wendeschneidplatten für diese Bearbeitung pro Jahr erforderlich, so genügen jetzt zwei“, fasst Andreas Volmer zusammen. „Außerdem sparen wir Zeit, weil sich die Bearbeitung pro Bauteil um 27% verkürzt hat.“ Das Herstellen der Kontur in einem Schritt läuft prozesssicher ab, Korrekturen in der Maschine sind nicht erforderlich. „Zudem erzielen wir gute und stabile Form- und Lagetoleranzen“, weiß Volmer zu schätzen. Positiv bewertet Hawe auch die Spanbildung. „Die zielgerichtete Kühlmittelzufuhr führt die Späne zuverlässig vom Werkstück weg“, ergänzt Thomas Schmid.