Im vergangenen Jahr ergänzte Behringer mit der neuen 3D-Serie das Produktportfolio um zwei Modelle. Die Hochleistungsbandsägemaschinen entwickelten die Baden-Württemberger zum Trennen additiv gefertigter Bauteile in unterschiedlichen Größen und Formen. Das ‚Additive Manufacturing‘ von Bauteilen ist oft interessant, wo bisherige Fertigungstechniken an ihre Grenzen kommen. Klarer Vorteil der 3D-Drucktechnik ist die schier unendliche Form- und Strukturfreiheit der Erzeugnisse. Sogar ein beweglicher Verbund aus Bauteilen lässt sich als komplette Baugruppe drucken, sodass eine postproduktive Montage entfällt.

Ohnhäuser aus Wallerstein (Bayern) trat bisher hauptsächlich als Lohnfertiger sowie Premiumzulieferer für die Luft- und Raumfahrtbranche auf. Um sich den Anforderungen zur Herstellung bionisch konstruierter Bauteile annehmen zu können, erweiterte das Unternehmen sein Fertigungsspektrum um das Additive Manufacturing. Der Anbieter konzentriert sich in der aktuellen Entwicklungsstufe des 3D-Drucks auf die Verwendung eines speziellen Titanpulvers, optimiert auf die Anforderungen der Luft- und Raumfahrt. Titan als Werkstoff bietet dabei Festigkeitseigenschaften im Bereich von vergüteten Stählen bei vergleichsweise geringem Gewicht. Zum Drucken der 3D-Metallstücke kommt eine EOS M 290 zur Anwendung.

Nach dem additiven Fertigen gilt es, die Bauteile aus Titan von der Druckplatte zu trennen. Bei der Recherche nach einem passenden Trennverfahren zeigte sich schnell, dass nur ein Sägesystem infrage kommt. „Wir haben dann Behringer einfach mal kontaktiert und uns erkundigt, welche Lösung unser Bandsägemaschinenhersteller im Angebot hat“, erinnert sich Moritz Färber. „Ohnhäuser hat bereits seit mehreren Jahren eine Bandsägemaschine von Behringer im Einsatz. Daher war uns das Unternehmen als hochwertiger und zuverlässiger Sägemaschinenhersteller bekannt.“

Unterschiedliche Materialien hochgenau trennen

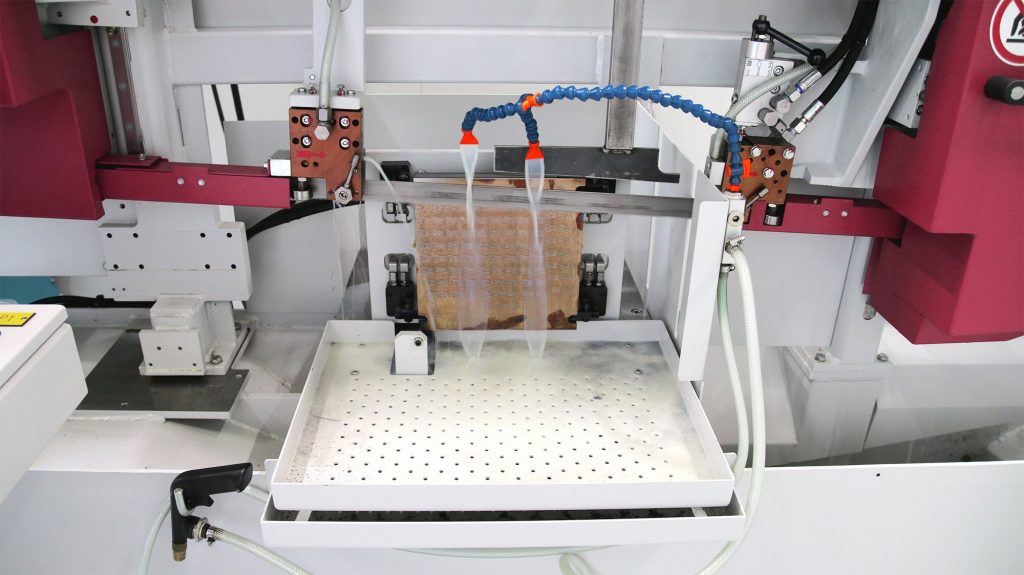

Gerade beim sensiblen 3D-Druck kommt es auf eine akkurate Trennung der Bauteile von der Druckplatte an. Abweichungen im Schnitt oder gar ein Ausbrechen des Schnittkanals sind zwingend zu vermeiden, da entweder die Druckplatte oder die gedruckten Bauteile beschädigt würden. Die Horinzontalbandsäge HBE320-523 3D basiert auf der bereits etablierten HBE-Dynamic-Baureihe. Diese überzeugt durch einen robusten Aufbau, ein energieeffizientes Antriebssystem und vor allem präzise Sägeschnitte.

Sie schneidet die eingelegten Materialien im Zehntel Bereich genau – egal ob Stahl, Aluminium, Nickelbasislegierungen, Titan oder Kunststoffe. Darüber hinaus sind die Sägebänder in Abhängigkeit des zu sägenden Materials flexibel und schnell wechselbar. Sämtliche bandführenden Bauteile an der Maschine werden in der hauseigenen Gießerei gegossen. Der Grauguss wirkt schwingungsdämpfend und reduziert unangenehme Nebengeräusche während des Schnitts. All diese Faktoren beeinflussen den Sägeprozess positiv. Es resultieren daraus hohe Schnittleistungen und lange Sägebandstandzeiten der Maschine.

Handling und Arbeitsschutz im Fokus

Das Maschinenhandling ist funktional und prozessunterstützend konzipiert. Nach dem Einspannen der Druckplatte wird diese durch einen Messanschlag schnell und präzise für den Sägeschnitt ausgerichtet. Das Anschlagsystem funktioniert unabhängig von der Plattendicke; Einstell- und Ausrichtarbeiten entfallen weitgehend. Hinsichtlich des Belade- und Spannprozesses gehen die Sägespezialisten individuell auf die Bedürfnisse der Kunden ein. „Es ist für uns sehr wichtig hier flexibel zu agieren. Oftmals ist der Prozess abhängig von der Konzeption des 3D-Druckers“, erklärt Rolf Bentz, Projektleiter bei Behringer.

>>Der Sägeschnitt ist präzise und das Materialhandling lösungsorientiert umgesetzt<<

Einige der beim 3D Druck eingesetzten Metallpulver neigen zur Selbstentzündung. Zwar werden nach dem Druck die fertigen Bauteile vom Restpulver gereinigt, dennoch kann durch in den Stützstrukturen eingelagertes Pulver eine Gefährdung entstehen. Zum Trennen dieser Materialien lassen sich die 3D-Sägen von Behringer mit einer Umhausung ausstatten, die an eine Absauganlage angeschlossen wird. Während des Trennverfahrens entstehende Metallstäube, Dämpfe und Öl-/Aerosolnebel können direkt abgesaugt werden.