„Durch diese Luke schwebte im Mai 2020 die Hermle-Maschine herein.“ Thomas Furger, Leiter CNC-Bearbeitung bei BWB-Betschart, zeigt auf die gegenüberliegende Wand einer hellen, niedrig wirkenden Halle – neben Schwerlastregalen, Rollwagen und Paletten mit Rohlingen und Fertigteilen stehen hier mehrere Bearbeitungsmaschinen: „Die Öffnung, durch die wir die Anlage mit einem Kran hereinmanövriert haben, ist nur wenige Zentimeter höher als die Edelstahlabdeckung der Werkzeugspindel.“

Der Wandel

„Bis heute fräsen etwa 90 bis 95 Prozent unserer Auftraggeber in der Mechanik selber“, berichtet Furger. „Wir sind oft der Spitzenbrecher und Troubleshooter – spezialisiert auf Aluminium.“ Mit der Zeit wuchs das Auftragspensum in der CNC-Bearbeitung über die personelle Kapazität hinaus. „Wir mussten zwei- bis dreischichtig arbeiten und Werker aus anderen Bereichen einsetzen. Für kleinere Stückzahlen oder neue Aufträge fehlten uns jedoch auf Dauer die qualifizierten Fachkräfte“, so Furger. Abhilfe sollte ein automatisiertes 5-Achs-Bearbeitungszentrum (BAZ) bringen.

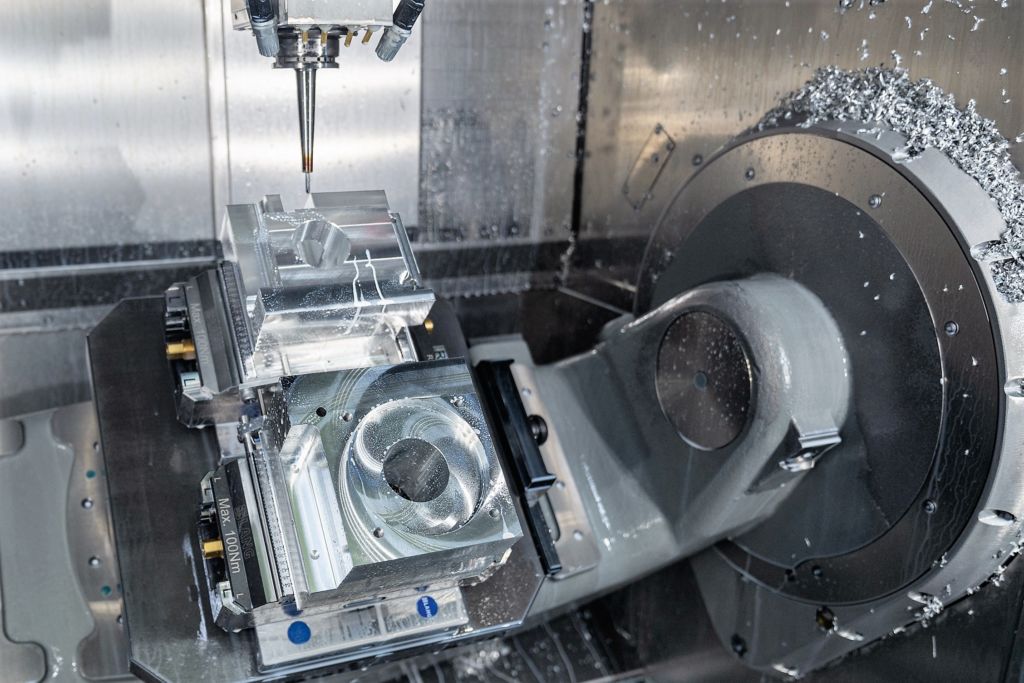

Nach zwei Jahren Planung ließ schließlich ein Spezialkran eine C 32 U der Maschinenfabrik Berthold Hermle inklusive Robotersystem RS 2 für das automatische Paletten- und Werkstückhandling einschweben. Eine Besonderheit der Anlage aus Gosheim ist das Vakuumspannsystem, das BWB-Betschart zusätzlich zum Hydraulikspanner orderte – speziell für Kunden aus der Luftfahrtbranche. Deren Komponenten sind maximal gewichtsoptimiert und damit besonders filigran sowie dünnwandig konstruiert. „Die Gefahr, dass der Schraubstock die Teile bei der ersten oder spätestens bei der zweiten Aufspannung deformiert, war uns hier zu groß“, erläutert Furger.

Die Geschichte

Angefangen hat es 1963 mit einem Eloxalwerk der BWB Oberflächentechnik im Kanton Nidwalden. Heute betreibt der Mutterkonzern BWB-Holding zwölf Produktionsstätten in der Schweiz, Deutschland, Rumänien und den Niederlanden. Das Schweizer Unternehmen ist auf Oberflächenbeschichtungen spezialisiert. Einzig der Tochterbetrieb BWB-Betschart bietet am Firmensitz in Stans-Oberdorf die mechanische Bearbeitung von Aluminium als zusätzliche Dienstleistung an. „Unsere Kernkompetenz ist das Beschichten. Die Zerspanung kam später auf Wunsch unserer Kunden dazu“, erläutert Thomas Furger, Leiter CNC-Bearbeitung. BWB-Betschart lagerte die Arbeiten zunächst aus. Später entschied sich das Unternehmen, ein eigenes Profilbearbeitungscenter aufzubauen.

Ausschlaggebend war neben der intuitiven Steuerung, der Zuverlässigkeit und hohen Genauigkeit der Hermle-Maschine auch die einheitliche Abstimmung der Gesamtlösung.

>>Hermle lebt das Konzept ‚ein Ansprechpartner‘<<

„Hier haben wir alles aus einer Hand. Wenn irgendetwas nicht funktioniert, kommt Hermle und löst das Problem.“ Das Konzept ‚ein Ansprechpartner‘ lebt Hermle auch schon während der Projektphase. „Wir bekamen einen Projektleiter zugeteilt, der fachlich absolut fit und immer engagiert war“, weiß Furger zu schätzen. „Blieb eine Frage zunächst offen, bekamen wir innerhalb eines Tages eine Rückmeldung oder sogar schon einen möglichen Lösungsweg.“

Die Flexibilität

Seit Sommer 2020 ist die C 32 U in Betrieb – ab Januar 2021 sprang die Auslastung auf über 90 Prozent. „Ohne diese Maschine hätten wir damals weit über die Hälfte der Aufträge absagen müssen. Zudem brauchten wir für manche Teile die hohe Genauigkeit“, betont Furger. Bis Mai 2021 sei das Hermle-Fräszentrum samstags, sonntags und an Feiertagen durchgelaufen – zum Teil vier Tage am Stück. Mittlerweile hat sich die Situation entspannt, sodass BWB-Betschart wieder Kapazität für Neues hat.

Das gibt Thomas Furger Zeit, mit seinen Mitarbeitern die Arbeitsabläufe zu optimieren. „Automation bedeutet Flexibilität, sodass wir unsere Prozessschritte neu definieren können. Weg vom stoischen Abarbeiten der Aufträge, hin zum Denken in Baugruppen“, sagt Furger. „Wir fertigen alle Teile für ein Modul hintereinander und können es anschließend direkt montieren.“