Um beim Gewindefräsen die Sicherheit und gewünschte Qualität des Prozesses zu gewährleisten, wählen einige Experten niedrige Vorschubgeschwindigkeiten oder Schnittaufteilungen – das führt aber wiederum zu einer längeren Bearbeitungszeit und damit höheren Kosten pro Gewinde. Aus diesem Grund ist das Gewindebohren oder -formen in vielen Fällen noch immer die erste Wahl.

Viele Anbieter von Gewindefräsern versuchen, ihren Kunden eine Lösung für dieses Problem anzubieten. Ein klassischer Weg besteht darin, sowohl die Stand- als auch die Bearbeitungszeit zu verbessern. Hierzu werden die Zähnezahl des Fräsers erhöht, ungleiche Drallwinkel eingebaut oder Substrat und Beschichtung optimiert. Nichtsdestotrotz bleiben die empfohlenen Vorschubgeschwindigkeiten oft relativ niedrig.

Bemerkenswerter Lösungsansatz

„Die aus den typischen Maßnahmen resultierenden Verbesserungen in der Performance waren uns zu gering. Deswegen haben wir uns entschlossen, das Problem ganz anders anzugehen“, berichtet Martin Hellstern, Produkt Manager Gewindefräsen bei Walter. „Anstatt die Kontaktstellen zum Material zu erhöhen, haben wir beim Walter TC620 Supreme die Zahl der Zähne reduziert und sie mehrreihig angeordnet. Damit sinken die auf das Werkzeug einwirkenden Schnittkräfte deutlich. Entsprechend höher kann der Vorschub nun gefahren werden.“

Hohe Prozesssicherheit

Besonders häufig kommt der TC620 Supreme aktuell bei Aufgaben zum Einsatz, in denen anspruchsvolle Werkstoffe wie höherfeste Stähle, Duplex-Werkstoffe oder Inconel zu zerspanen sind. Hier wechseln Unternehmen aus der Luft- und Raumfahrtindustrie, aber auch aus dem Maschinenbau zunehmend vom Gewindebohren zum Fräsen der Gewinde. „Viele Anwender sind schon seit einiger Zeit daran interessiert, Gewinde eher zu fräsen als zu bohren. Hintergrund ist vor allem die Prozesssicherheit“, erläutert Martin Hellstern. „Mit dem TC620 Supreme haben wir den Durchbruch geschafft: Das Gewindefräsen kann nun auch in puncto Bearbeitungszeit mit dem Gewindebohren und Gewindeformen konkurrieren. Unser Werkzeug eröffnet dem Anwender damit ganz neue Möglichkeiten.“

Wie entscheidend sich der Wechsel vom Gewindebohren zum Gewindefräsen mit dem Walter TC620 Supreme auf Effizienz und Kosten pro Gewinde auswirkt, hängt von den konkreten Gegebenheiten beim Anwender ab. Allerdings sind Kostenreduktionen um die 30 Prozent im Bereich der Werkzeug- und Maschinenkosten nicht ungewöhnlich.

Kosten bei Anwendern senken

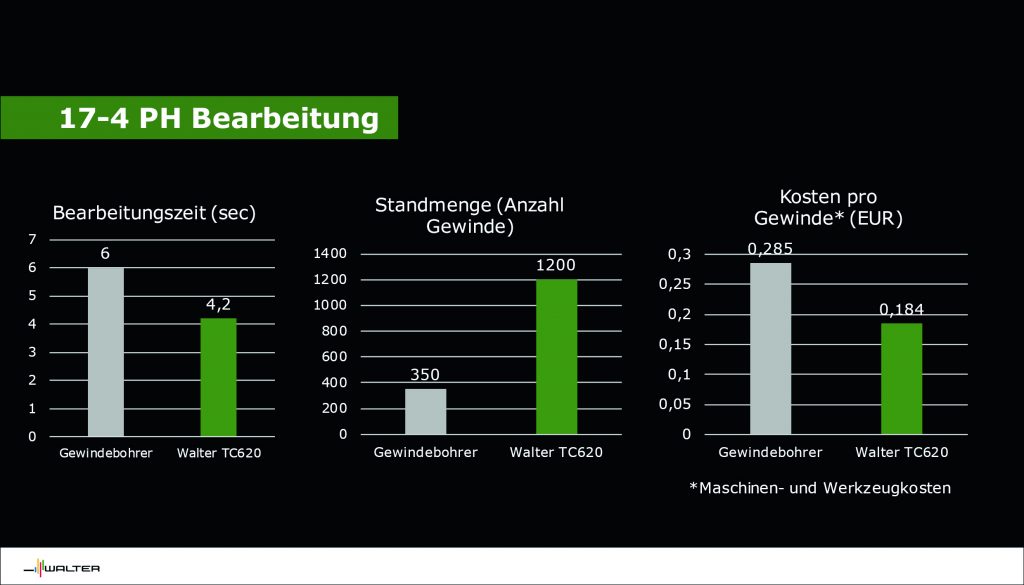

Ein Anwender aus dem allgemeinen Maschinenbau verringerte beim Einbringen von Grundlochgewinden M4 (6mm tief) mit dem neuen Walter Gewindefräsers die Kosten um 35 Prozent – obwohl der Gewindefräser selbst deutlich teurer als der bisher verwendete HSS-E-Gewindebohrer ist. Hintergrund ist, dass der Walter TC620 Supreme mit 1.200 Gewinden circa das Dreifache der Standmenge der Gewindebohrer schafft – bei wesentlich erhöhter Prozesssicherheit.

>>Der Gewindefräser überzeugt mit innovativem Design<<

Der zu bearbeitende Werkstoff 17-4 PH – ein nichtrostender martensitischer, aushärtbarer Stahl – ist in der Bearbeitung anspruchsvoll. Weil beim Gewindebohren Werkzeugbrüche und die daraus resultierenden Mehraufwände die Kosten- und Qualitätsziele der Bearbeitung gefährdeten, wandte sich der Anwender an die Walter Experten. Mit einer Bearbeitungszeit pro Gewinde von vier Sekunden und einer Standmenge von 1.200 Gewinden pro Fräser konnte der TC620 Supreme die Erwartungen noch übertreffen.