Hohe Reinheitsanforderungen

In den spanenden Fertigungsprozessen der Firma Reiser spielt die Reinigung eine zunehmend wichtige Rolle. Von immer mehr Kunden werden Aufträge heute nur dann platziert, wenn die Reinheit der gefertigten Teile garantiert ist. Dies war mitentscheidend dafür, 2018 ein neues Reinigungssystem anzuschaffen. Bis zu diesem Zeitpunkt erfolgte die Reinigung in einem Tauchbadsystem. Das Verfahren war allerdings veraltet und die Verschleppung in den Bädern so hoch, dass die von Kundenseite geforderte Reinheit nicht mehr sichergestellt werden konnte.

Aufgrund der eigenen Ansprüche an eine nachhaltige, ressourcen- und umweltschonende Produktion war bei der Auswahl des Reinigungssystems klar: Die neue Anlage sollte auf wässriger Basis arbeiten. Nach Probe-Reinigungen im Technikum der Schwarzwälder Experten waren die Verantwortlichen der Firma Reiser von der hocheffektiven Verfahrenstechnik überzeugt: „Wie man mit so wenig Aufwand so viel erreichen kann, das hat uns bei den Reinigungsmaschinen der Firma Mafac begeistert“, sagt Daniel Reiser. Außerdem habe die Größe des Unternehmens und die Möglichkeit, individuelle Wünsche zu berücksichtigen, für die Baden-Württemberger gesprochen. Einer dieser Wünsche war die Einrichtung einer Schnittstelle für das hauseigene ERP-System, mit der die bei Reiser installierte Java ausgestattet ist.

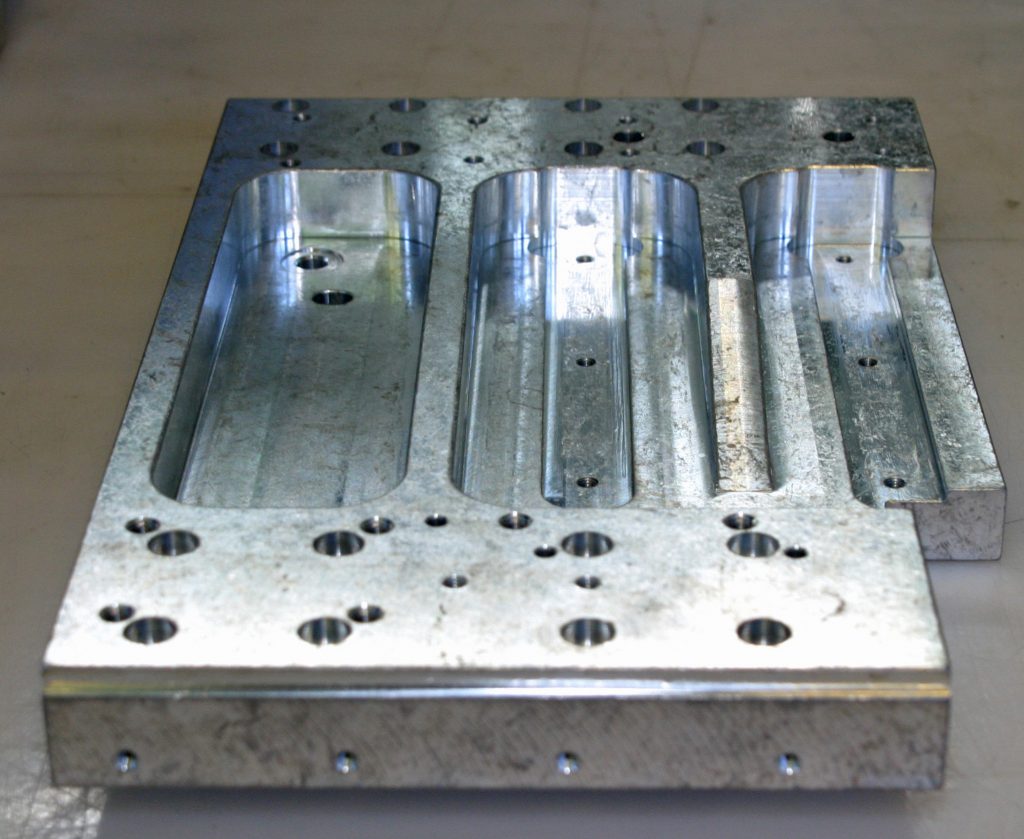

Es ist ein vielfältiges Teilespektrum, das bei Reiser – hauptsächlich nach der spanenden Bearbeitung – gereinigt wird. Das gilt sowohl für die Materialien als auch die Geometrien und nicht zuletzt für die Größe der Teile. So durchlaufen Werkstücke aus verschiedensten Aluminiumarten und Stahlsorten sowie Buntmetalle, diese allerdings nur in geringem Umfang, das Reinigungssystem. Nicht zuletzt werden Kunststoffbehälter in der Java gereinigt, meist vor dem Badwechsel. Ebenso vielfältig wie die Materialien ist auch die Größe der Werkstücke. Sie reicht von 20 x 20 mm bis hin zu 350 x 400 mm. Die zu reinigenden Teile weisen Verschmutzungen in Form von kleinen Mikrospänen und Kühlschmierstoffen auf. Diese sind teilweise eingetrocknet. Grundsätzlich sind die Rückstände nach den spanenden Fertigungsprozessen eher ölig als wässrig.

Bewährte Verfahrenstechniken

Die bei Reiser installierte Java ist mit zwei Medientanks ausgestattet, die in der Reihenfolge Reinigen – Spülen zum Einsatz kommen. Bei den Werkstücken aus Stahl erfolgt eine leichte Konservierung während des Spülprozesses. Aufgrund der Vielfalt des Teilespektrums sind zwölf Programme eingespeichert, die in Abhängigkeit von Material und Geometrie über die vollautomatische Steuerung aktiviert werden.

Während der Nassphase wird die Reinigungskammer teilgeflutet und die Bauteile durch die patentierte Rotation von Reinigungs- und Beschickungssystem spritzgereinigt. Das heißt, bei der Programmierung mit Rotation rotiert das Spritzsystem gegenläufig zum ebenfalls rotierenden Beschickungssystem. Bei komplexeren Geometrien ist die Bewegung des Beschickungssystems auf ein Wippen reduziert, während das Spritzsystem rotiert. Die als Option für die Java verfügbare Ultraschallreinigungseinheit wird bei Werkstücken mit tiefen Bohrungen aktiviert. An die Nassphase schließt sich die Trocknung an: Sie erfolgt mittels einer Warmluft-Impuls- und Heißluft-Strömungstrocknung mit Lufterhitzer.

Schnittstelle zum ERP-System

Über die Schnittstelle der Java sind alle technischen Daten, die eingespeicherten Programme und deren Verknüpfung mit den jeweiligen Werkstücken sowie die Ergebnisse der Wassermessung im hauseigenen ERP-System hinterlegt. Derzeit wird die Reinigungsanlage von zwei Mitarbeitenden bestückt, die das dem Werkstück entsprechende Programm am Touch-Pad der Java aktivieren. Zukünftig soll dieser Prozess weiter automatisiert werden. Abschließend gibt Daniel Reiser einen Blick in die Zukunft: „Unser nächstes Ziel ist es, dass die Mitarbeiter die Werkstücke direkt an der Bearbeitungsmaschine in das Beschickungssystem einlegen und anschließend zur Reinigungsanlage bringen. Langfristig ist dann eine automatische Beschickung geplant.“

II Kreativer Maschinenbauer II

Die Reiser AG ist ein familiengeführtes Maschinenbauunternehmen. Seit 30 Jahren werden im Betrieb in Veringenstadt Präzisionsteile aus Metall in Losgrößen von 5 bis 1.000 Stück gefertigt. Zum Portfolio gehören zudem die Montage komplexer Baugruppen, die Vormontage von Aggregaten sowie 3D-Druck in Metall und Kunststoff. Die Möglichkeiten der Digitalisierung nutzt der baden-württembergische Betrieb, um die additive Fertigung mit CNC-Technologie und Assembly zu verbinden, die Produktion zu automatisieren, Herstellungsschritte miteinander zu vernetzen sowie aktuelle wissenschaftliche Erkenntnisse in die Produktionsentwicklung einfließen zu lassen. www.reiser.ag