„Das wird nicht funktionieren.“ So oder so ähnlich lauteten die Antworten, als Herbert Mayr nach einer Automationslösung suchte, die nicht nur das Paletten- und Werkstückhandling in einem System kombiniert, sondern auch das mannlose Umrüsten einer Maschine. Mit Fastems als Partner realisierte Allmatic schließlich das ambitionierte Projekt.

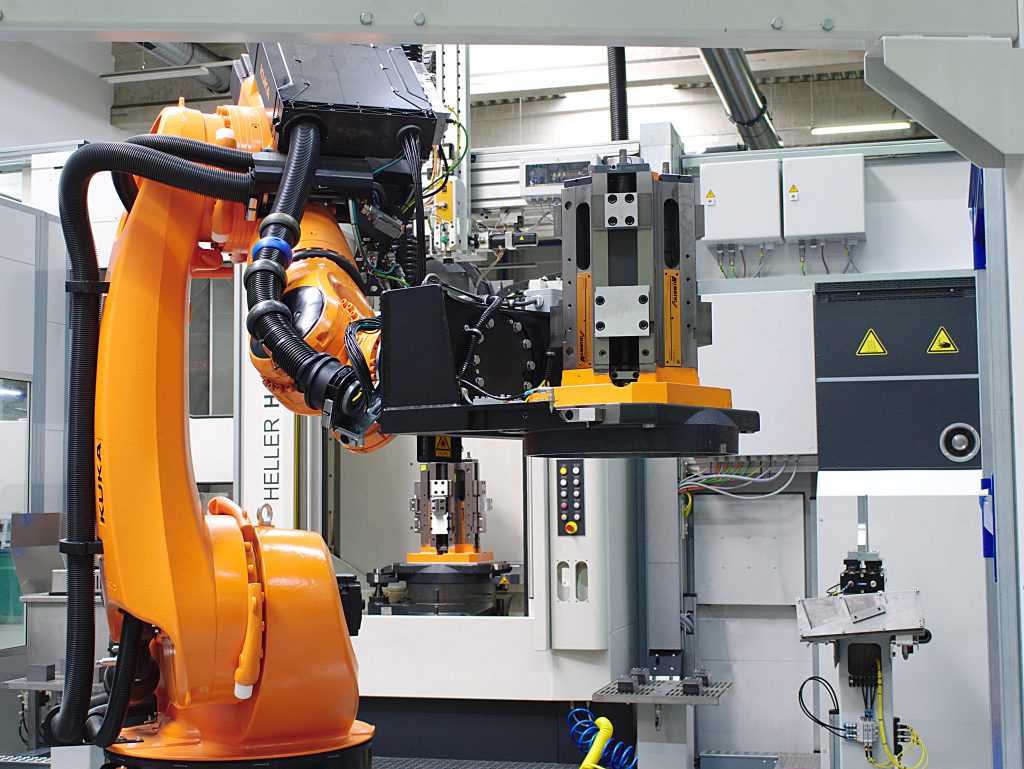

Die Roboterzelle bei Allmatic ist seit 2018 in Betrieb und verfügt über einige Besonderheiten. – Bild: ©Martinus Menne Der Roboter entnimmt ein Halbfertigteil aus einer Maschinenpalette. – Bild: ©Martinus Menne Steht ein Produktwechsel an, transportiert der Roboter die für den nächsten Auftrag benötigte Palette zur Maschine. – Bild: ©Martinus Menne

Herbert Mayr ist Betriebsleiter und Prokurist der Allmatic-Jakob Spannsysteme GmbH (www.allmatic.de) mit Sitz in Unterthingau (Allgäu). „Wir entwickeln und fertigen Maschinenschraubstöcke, vom Hochdruckspanner für konventionelle Fräsmaschinen bis hin zu komplexen Lösungen für flexible Fertigungszentren. Hinzu kommen Sonderlösungen für spezielle Anforderungen.“

Automation im Visier

Ehrgeizige Ziele verpflichten, weiß auch Luis Paiba, Leiter Entwicklung und Konstruktion: „Im Sinne unserer Kunden müssen wir weiterhin Innovationen entwickeln, noch mehr Intelligenz in unsere Lösungen bringen und uns vor allem intensiver mit Automatisierung befassen.“ Herbert Mayr ergänzt: „Wir haben viele junge, qualifizierte Mitarbeiter. Um solche Fachkräfte auf Dauer halten zu können, müssen wir attraktive Arbeitsplätze schaffen, was letztendlich ein Einschichtbetrieb mit Mitarbeitern und eine mannlose Produktion in der übrigen Zeit durch konsequenten Einsatz von Automationslösungen bedeutet.“

Das in diesem Zusammenhang bis dato wohl ambitionierteste Projekt von Allmatic: Eine Roboterzelle, die praktisch rund um die Uhr bis zu 32 verschiedene Bauteile in Einzellose von über 100 Stück pro Auftrag für Schraubstöcke mannlos und damit hochautomatisiert fertigt. Anfänglich sah es nach einem Scheitern des Projekts aus. Mayr erinnert sich: „Die Lösung sollte zusätzlich zur flexiblen Werkstückhandhabung bei einem Produktwechsel in mannlosen Schichten auch ein automatisches Umrüsten der Maschine erlauben.“

Eine Anforderung, für die der Betriebsleiter von vielen Maschinenherstellern nur Kopfschütteln erntete. „Bis ich während einer Hausausstellung bei der Gebr. Heller Maschinenfabrik Thomas Weinhold, Senior Sales Manager von Fastems, kennenlernte. Kurzum: Mit Fastems und Heller als Maschinenlieferant sowie Generalunternehmen für das Projekt haben wir unsere Roboterzelle schließlich in die Tat umsetzen können.“

Produktionsstart via Barcode

Die einzelnen Bestandteile der Roboterzelle und die Beschreibung eines typischen Produktionsablaufs vermitteln einen Eindruck von den Besonderheiten dieser Automationslösung. Luis Paiba beschreibt: „An den beiden Materialstationen stehen jeweils zwei Paletten mit Rohmaterialien sowie für die Fertigteile bereit, sodass bis zu zwei unterschiedliche Aufträge inklusive automatischer Maschinenumrüstung unbemannt abgearbeitet werden können.“

Zu Beginn eines Auftrags scannt der Roboter zunächst den Barcode an der Rohmaterialmatrize und erhält somit sämtliche Informationen für die anstehende Produktion. Die Manufacturing Management Software (MMS) von Fastems ruft hierzu automatisch die entsprechenden Programme für die Automatisierung sowie Werkstückbearbeitung ab. Der Roboter entnimmt mit dem Permanentmagnetgreifer einen Rohling aus der Matrize, legt ihn zur genauen Positionierung in eine Schablone, transportiert ihn anschließend zur Umgreifstation und belädt dann mit dem Parallelgreifer die Maschinenpalette.

Für eine aktuelle Fertigung stehen immer zwei Vorrichtungen auf der Maschine bereit, um eine durchgängige Fertigung und 6-Seiten-Bearbeitung mit nur zwei Aufspannungen in zwei Prozessschritten (OP10 und OP20) realisieren zu können. Die gleichsam automatische wie flexible Spannung der Werkstücke übernimmt der Allmatic Clamp Drive. Ein Produktionsauftrag beginnt stets mit einer leeren Palette, wobei zunächst Werkstücke auf die erste Vorrichtung (OP10) aufgespannt werden, während OP20 für eine Bearbeitungsphase leer bleibt.

Nach der Bearbeitung werden die Halbzeuge vor der Maschine zwischengelagert und anschließend auf die zweite Vorrichtung (OP20) aufgespannt. Nach dem Palettentransfer kann der Roboter die erste Vorrichtung (OP10) erneut mit Rohlingen bestücken. Danach wird der Gesamtauftrag mit einem ständigen Wechsel der Prozessschritte OP10 und OP20 abgearbeitet. Steht ein Produktwechsel an, transportiert der Roboter den für die anstehende Produktion benötigen Spannturm zur Maschine, noch während sich die letzten Teile des vorherigen Auftrags in der Maschine befinden. Nachdem ein Fertigungsauftrag abgearbeitet ist, wechselt der Roboter bei Bedarf automatisch die für den neuen Auftrag erforderlichen Paletten mit Vorrichtungen in die Maschine.

Parametrische Programmierung verkürzt Nebenzeiten

Auch die Einführung von Neuteilen und die damit verbundene Anpassung der Roboterkinematik sollte mit möglichst wenig Zeitaufwand verbunden sein. Eine entscheidende Unterstützung bietet hier die parametrische Roboter-Programmierung über die MMS. Spezielle Roboterkenntnisse sind hierfür nicht notwendig, wie Luis Paiba erläutert: „Fastems hat uns im Vorfeld bereits einige Programme zur Fertigung von Bauteilen zur Verfügung gestellt. Ist ein Neuteil zu produzieren, lassen sich die hierzu notwendigen Bewegungsabläufe durch Eingabe spezifischer Parameter einfach anpassen, ohne zeitaufwendiges Einteachen des Roboters. Auf diese Weise hat unser Mitarbeiter am System bereits 17 neue Bewegungsmuster für den Roboter angelegt.“

Webinar am 30. Juni 2020

Sie möchten aus erster Hand mehr zu der beschriebenen Lösung bei Allmatic erfahren oder haben Fragen? Dann melden Sie sich zum Webinar „Höhere Fertigungsflexibilität auch bei Marktschwankungen“ an: Dienstag, 30. Juni 2020, ab 14 Uhr.

https://www.fastems.de/event/webinar-hoehere-fertigungs-flexibiltaet-auch-bei-marktschwankungen/