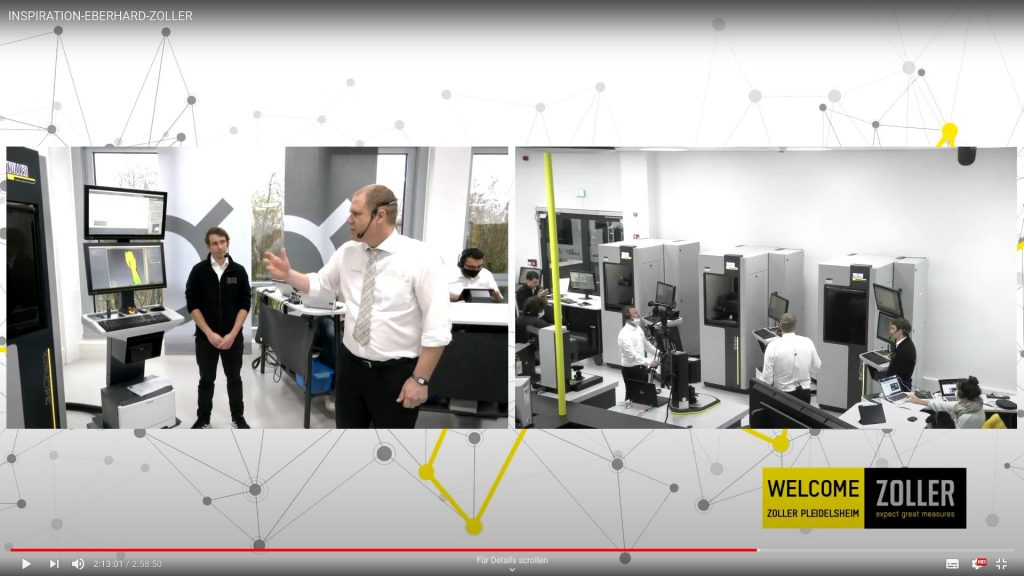

dima hat die ausführliche Präsentation am Eröffnungstag verfolgt. Christoph Zoller, einer der drei Geschäftsführer des Unternehmens, führte die Interessenten am Bildschirm live aus der neuen ‚Smart Factory`: „Zoller Solutions unterstützen die smarte digitalisierte Fertigung – das ist die Zukunft. Das bringt entsprechende Vorteile: mehr Tempo, mehr Qualität sowie höhere Produktivität für Ihre Fertigung.“

In der Smart Factory sind verschiedene Bereiche eingerichtet: In der Fräserei geht es von der CAM-Programmierung über die effiziente Lagerhaltung der Werkzeuge, das Messen und Voreinstellen der Werkzeuge bis zur Datenübertragung an eine Hochleistungs-5-Achs-Fräsmaschine. Im zweiten Teil der am 1. September 2020 offiziell eröffneten Smart Factory ist die Zoller-Dreherei zu finden. Hier gibt es die bekannten Produkte, um die Vermessung, Inspizierung und Voreinstellung von Drehwerkzeugen über den kompletten Prozessablauf präsentieren zu können. Im dritten Teil der Smart Factory stehen insgesamt 15 Zoller-Messgeräte in der Ausstellung. Alle Messgeräte sind mit der z.One-Datenbank verbunden. Das Thema Digitalisierung ist für Zoller enorm wichtig. Das Unternehmen beschäftigt weltweit über 100 Mitarbeiter, die sich ausschließlich mit dem Thema Digitalisierung beschäftigen.

Von der Schleifscheibe zum perfekt geschliffenen Werkzeug

Alexander Christoph beantwortete die Frage, wie sich Schleifscheiben mithilfe von Lösungen der süddeutschen Spezialisten vermessen und verwalten lassen. Zudem verdeutlichte er, wie die Vermessung auf den Messgeräten funktioniert und wie sie sich durch die Verwaltung mit der Zoller-TMS-Software der Schleifprozess effizienter gestalten lässt. Über die Software können Aufträge vom Programmierbüro bis an die Schleifmaschine und zur Endkontrolle verfolgt und freigegeben werden.

Florian Fischer setzte die ‚Allrounder‘ smileCheck, smartCheck und pomBasic in den Fokus. Die Geräte sind direkt neben der Schleifmaschine einsetzbar. Sowohl für Werkzeughersteller als auch Schärfbetriebe sind die Lösungen interessant, mit der sich Zeit und Kosten einsparen lassen.

Mit dem Messgerät pomBasic (pom = prozessorientiertes Messen) beispielsweise lassen sich eine Vielzahl an manuellen Messmitteln ersetzen. Es handelt sich prinzipiell zwar um ein manuelles Gerät, kann aber auch teilautomatisiert zum Einsatz kommen. Beispielsweise werden Prozessdokumentationen automatisch erstellt und Makros unterstützen das Bedienpersonal bei den Messabläufen.

Weltpremiere 1

Als erste Weltpremiere gab es die Universalmessmaschine genius in neuem Design zu sehen: mit außerhalb angebrachtem Schaltschrank für die Elektronik, komfortabler Schiebetür und weiter optimierten ‚inneren‘ Werten. Ein zweiter Kamerakanal verbessert beispielsweise entscheidend den Blick auf das Werkzeug. Messzeiteinsparungen von 30% sind damit erreichbar. Für noch mehr Servicefreundlichkeit sorgt eine bessere Zugänglichkeit. Höhere Messgeschwindigkeiten ergeben sich durch optimierte Hard- und Softwarelösungen.

Die Experten brachten den Interessenten zudem die berührungslose High-End-Messtechnik im digitalisierten Prozessablauf näher. Mit den neuen Generationen der Messtechnikmaschinen genius, titan und threadCheck sowie smarten Digital-Lösungen erledigen Nutzer effizient ihre Schleifprozesse. Dabei ist im Zeitalter von Industrie 4.0 das Zusammenspiel der unterschiedlichen Prozessbeteiligten im Werkzeugschleifprozess unablässig. Basis für reibungslose Abläufe sind die Zoller-Schnittstellen, die völlig neue Einsparungspotenziale und Produktivitätssteigerungen eröffnen – u.a., um vollautomatisiert durch den Schleifprozess zu den fertigen Werkzeugen zu gelangen.

Weltpremiere 2

Das Rauheitsmessgerät mµFocus gab es als zweite Weltneuheit zu sehen. Sebastian Riesner präsentierte die prozessnahe Vermessung der Schneidkantenpräparation und der Rauheit an der Werkzeugschneide. Auf die dima-Frage zur wirtschaftlichen globalen Entwicklung von Zoller, äußerten sich die Süddeutschen hoffnungsstimmend: Generell lasse sich sagen, dass in Asien die wirtschaftliche Situation doch wieder stabil sei, speziell aus China gebe es zurzeit einen hohen Auftragseingang.