Titan stellt Zerspanungsverantwortliche vor Herausforderungen: zum Beispiel Späne, die nicht brechen, schlecht abfließende Wärme oder sich aufbauende Schneiden. Weil seine überragenden Eigenschaften Titan dennoch zum Liebling von Luftfahrt, Rennsport oder Medizintechnik machen, lohnt es sich, für dessen Zerspanung vorher Knowhow aufzubauen… es könnte ja sein, dass ein berühmter Sportwagenhersteller wegen der Lieferfähigkeit bei Titanschrauben anfragt.

Extrem zugfest, besonders leicht und überragend korrosionsbeständig vereint Titan, was bei anderen Werkstoffen oder Legierungen Zielkonflikte auslöst. Weil Titan darüber hinaus auch antimagnetisch sowie biokompatibel ist und selbst aggressivste Medien ihm nichts anhaben können, ist der teure Werkstoff in immer mehr Branchen und Anwendungen beliebt. Das wissen auch die Bugatti-Ingenieure, die viel Titan verbauen.

Ausschuss vermeiden

Wer Titan bearbeiten will, muss erst einmal eine Menge Geld ausgeben: Das Material kostet etwa drei bis fünf Mal mehr als Werkzeugstahl. Eines der Ziele ist demzufolge, Ausschuss zu vermeiden. Für die Herstellung von Präzisionsdrehteilen aus Titan sind darüber hinaus abgestimmte Werkzeuge erforderlich. Zu den Herausforderungen zählen eine geringe Wärmeleitfähigkeit, nicht brechende Späne, eine ausgeprägte Neigung zum Kleben und ein niedriges Elastizitätsmodul (Ti6Al4V = 110kN/mm², Stahl Ck45 = 210kN/mm²).

Weil nur ganz wenige in die Verlegenheit kommen dürften, Titanschrauben für den 1.500PS starken Sportwagen Bugatti Chiron zu fertigen, betrachten wir einmal beispielhaft die Fertigung einer Welle mit Gewinde und Einstich aus der gängigen Titanlegierung Ti6Al4V Grade 5/23, wie sie in der Medizintechnik gebraucht wird. Mit einer Zugfestigkeit von Rm=990N/mm², einer Streckgrenze Re=880N/mm², einer Härte HV zwischen 330 und 380 sowie einem Dehnungsfaktor A5D von etwa 18% wird sie für Implantate in der Medizintechnik genauso eingesetzt wie für Luftfahrtanwendungen (3.7164) oder für industrielle Anwendungen (3.7165).

>>… Titanschrauben für den 1500PS starken Sportwagen Bugatti Chiron …<<

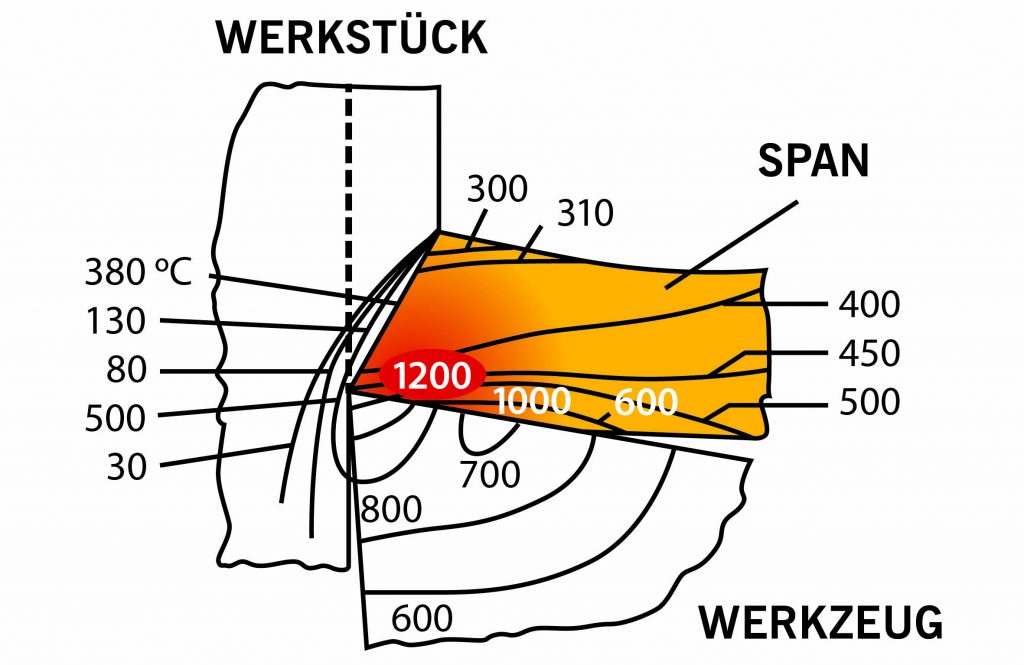

Gefordert wird eine hohe Oberflächengüte, wiederholgenaue Prozesssicherheit sowie ein kontrollierter Spanabfluss – bei kurzen Prozesszeiten und eventuell hohem Zeitspanvolumen. Wegen der geringen Wärmeleitfähigkeit von Titan wird diese kaum über den Span aus der Schneidzone abgeführt. Nächste Problematik: Bei Temperaturen von 1.200°C und mehr in der Schnittzone ‚verbrennt‘ das Schneidwerkzeug schnell. Als vordergründig helfende Maßnahmen gelten, Kühlmittel direkt in die Schneidzone zu führen, die Schnittkraft mittels einer scharfen Schneide zu verringern und die Schnittgeschwindigkeit dem Prozess anzugleichen.

Passende Werkzeuge einsetzen

Einen echten Fortschritt erzielen Zerspanungsexperten jedoch mit der Auswahl des richtigen Werkzeugs. Weil die Wärme über die Schneide sowie den Kühlschmierstoff abzuführen ist und nicht wie bei Stahl über die Späne, muss ein kleiner Teil des Schneidkeils extrem hohe thermische und mechanische Beanspruchungen aushalten. Mit dem Einsatz geschliffener, hochpositiver Wendeschneidplatten reduziert sich der Schnittdruck. Polierte Spankammern, bei Bedarf mit passender Beschichtung, minimieren darüber hinaus die Reibung beim Spanabfluss. Diese drei Parameter verringern die Wärmeentwicklung beim Zerspanen. Wenn weniger Wärme entsteht, und optimale Kühlmittelzufuhr diese weiter senkt, verlängert sich die Standzeit des Werkzeugs oder es kann im Umkehrschluss die Schnittgeschwindigkeit wieder erhöht werden.

Eine weitere Herausforderungen ist der geringe Spanbruch. Ein endloser Span wickelt sich um Werkstück, Werkzeug oder Spannfutter und wird so zur Gefahr für Mensch und Maschine. Abhilfe schafft ein Ändern der Drehrichtung mit Umkehrung der Schneidenlage – wenn der Maschinenaufbau dies zulässt. Zeigt die Schneide nach unten, fällt der Span frei nach unten und ist aus der Gefahrenzone. Allerdings ist bei schwerer Schruppbearbeitung und nicht ganz stabiler Maschine vorher zu prüfen, ob sich die Schnittkraft in das Maschinenbett ableiten lässt.