„Angefangen hat alles 1928 mit einem kaputten Zahnrad, das mein Urgroßvater für einen befreundeten Landwirt ersetzen sollte“, erzählt Vorstandsvorsitzender Urs Humbel. Um zu helfen, modifizierte der diplomierte Maschinentechniker Wilhelm Humbel damals seine Drehmaschine so, dass er auch Zahnräder fertigen konnte – und gründete die Zahnradfabrik W. Humbel. 1964 bezog er den heutigen Hauptsitz in Kradolf im Kanton Thurgau. Seitdem hat sich das Familienunternehmen vom Lohnfertiger zum Komponenten- und Systemlieferanten mit eigener Engineering-Abteilung entwickelt, inkluive Tochtergesellschaften in Tschechien und Rumänien.

Kompetenz in der Verzahnung

Die Zahnräder sind überall dort zu finden, wo Kräfte präzise übertragen werden müssen: im Motorsport, in Elektroautos, Schienenfahrzeugen sowie Maschinen der Kunststoff- und Werkzeugindustrie. Mit dem umfassenden Knowhow und der Fertigung im Haus lässt sich schnell und flexibel auf Kundenwünsche reagieren. Zudem setzt der Betrieb seine Kompetenz auch intern zum Optimieren von Werkzeugen und Maschinen für das Verzahnen ein, einschließlich Automatisierung.

„Überall dort, wo die Maschinenhersteller keine gute Lösung anbieten können, automatisieren wir selber“, sagt Humbel. Dass das nicht immer notwendig ist, zeigt der Maschinenpark in Kradolf, zu dem drei 5-Achs-Fräszentren der Maschinenfabrik Berthold Hermle aus Gosheim zählen. Diese bieten automatisiert mit Palettenwechslern eine hohe Produktivität. Als erste Maschine zog vor fünf Jahren eine C 22 U ein. „Wir haben uns damals entschieden, unsere Fertigungsstrategie umzustellen – weg von den Vertikal- und Horizontalmaschinen“, erinnert sich Urs Humbel. Ziel war es, die Abläufe effizienter zu gestalten.

„Der große Vorteil des Hermle-Konzeptes gegenüber den 3- und 4-Achs-Anlagen ist ganz klar die simultane Mehrseitenbearbeitung“, erklärt Midhat Dedovic, Werkmeister bei Humbel Zahnräder und verantwortlich für die Prozessoptimierung. „Wir konnten uns bei den Teilen das mehrfache Spannen sparen. So kommt es zu kürzen Laufzeiten und höheren Durchsatzzahlen.“ Das Gesamtpaket aus Bedienung, Verfügbarkeit und Service überzeugte. Ein Jahr später folgte eine weitere C 22 U mit Palettenwechsler. „Mit beiden Maschinen fertigen wir auch komplexe Bauteile wie verschiedene Antriebskomponenten für die Bahnindustrie mannlos“, erklärt Dedovic.

Programmierung schon in Gosheim

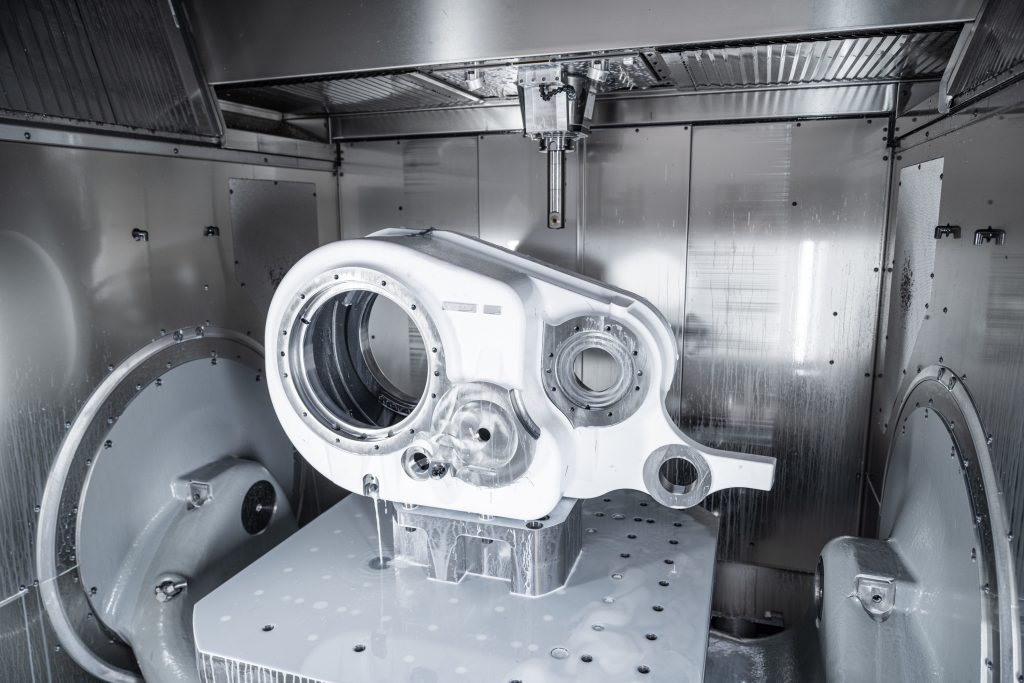

Vergangenes Jahr kam ein Kunde mit der Anfrage, neben den Stirnrädern, Ritzelwellen und Dreh-Frästeilen auch die Gussgehäuse der Getriebe zu bearbeiten. „Kompetenzseitig stellte das kein Problem dar. Allerdings waren die vorhandenen Maschinen zu klein für die großen Gehäuse“, berichtet Urs Humbel. Er entschied sich für das Topmodell der Hermle High-Performance-Line C 62 U.

Im März 2020 kam die Maschine, zwei Wochen später lief die Produktion an. „Wir standen im Vorfeld unter Zeitdruck. Hermle hat uns optimal dabei unterstützt, die ersten Gehäuse möglichst schnell bearbeiten zu können“, weiß Dedovic zu schätzen. So hat Humbel Programme und Prozesse speziell für die Getriebegehäuse bereits im Vorfeld auf einer C 62 U im Technologiezentrum in Gosheim getestet und eingefahren. Sobald die Maschine in Kradolf stand, konnten sich der Werkmeister und sein Team auf die Abläufe mit dem Palettenwechsler und das Ziel der mannlosen Schichten konzentrieren.

>>Hermle hat uns optimal unterstützt<<

Über den großzügig zugänglichen Rüstplatz können die Werker die Paletten für die spätere Bearbeitung hauptzeitparallel vorbereiten. Sobald der entsprechende Auftrag an der Reihe ist, positioniert die Handlingeinheit die passende Palette auf dem Schwenkrundtisch der C 62 U – vollautomatisch. „Es hat uns enorm geholfen, dass wir die Auftragsverwaltung und Bedienung des Wechslers über das Hermle Automation Control System (HACS) bereits von den anderen Hermle-Anlagen kannten. Das Konzept ist bei der C 62 U identisch, trotz des Größenunterschieds“, erläutert Dedovic. Ebenso kann er sich auf die Qualität und Wiederholgenauigkeit verlassen: „Im Schnitt sind die Teile vier bis fünf Stunden auf der großen Maschine. Aufgrund der positiven Erfahrungen mit den kleineren Hermle-Anlagen wissen wir, dass die Ergebnisse auch im Non-Stopp-Betrieb immer exakt sind.“

Versprochen ist versprochen

Für Humbel ist die Zuverlässigkeit ein zentraler Aspekt. Es komme vor, dass ein Auftrag in fünf Wochen fertig sein muss, inklusive Drehen, Fräsen, Wärmebehandlung und Hartbearbeitung. „Das können wir nur mit einem entsprechenden Maschinenpark garantieren“, so Humbel. Daher ist es bedeutend, dass bei Ausfällen der Service schnell und kompetent reagiert. „Unserer Erfahrung nach ist Hermle einer der wenigen Maschinenlieferanten, die hierbei wirklich halten, was sie versprechen.“